Polieranleitung

Polieranleitung für die Serien Domaille 4 und 5

Das Fiber Optic Center ist der Branchenführer für kosteneffektive Hochleistungspolierprozesse für die Serienproduktion von Baugruppen. Um konsistente Ergebnisse zu erzielen, die den anspruchsvollen technischen Spezifikationen für Hochgeschwindigkeitssysteme mit hoher Datenrate entsprechen, müssen viele Faktoren im gesamten Abschluss- und Testprozess optimiert werden.

Diese Faktoren umfassen:

- geeignete Faser

- Läppfilmkorngrößen und -materialien

- geeignetes Epoxid

- Polierlösungen

- Richtiges Mischen, Auftragen und Aushärten von Epoxid

- Kalibrierung und Qualität der Prüfgeräte

- Steckerqualität und Toleranzen

- Adapterqualität & Toleranzen

- Maschinen- und Vorrichtungsqualität

- Testmethoden und -bedingungen

- Druck und Zeit des Polierens bei jedem Schritt

- allgemeine Sauberkeit

- Qualität und Konsistenz des Läppfilms

- spezifische Reinigungsverfahren

Die Leistung des Films wird dadurch nicht beeinträchtigt. Für Siliciumdioxid-Endfilme nur mit Wasser getränkte Wischtücher verwenden. Alkohol zersetzt das Bindemittel dieses Filmtyps.

Allgemeine Anweisungen

1. Führen Sie vor dem Betrieb einer geladenen Poliervorrichtung auf der Maschine ein schnelles Entnubbeln oder Luftpolieren durch, um die scharfen Kanten von der Faser zu entfernen, damit die Faser bündig mit der Epoxidharzperle abschließt. Zehn bis fünfzehn kleine Kreise mit 9–16 µm Siliziumkarbid sollten ausreichend sein, variieren jedoch je nach Spaltlänge. Durch die Verwendung des Sagitta Comet-Laserspalters entfällt dieser Schritt, sorgt für einen einheitlichen Ausgangspunkt und verkürzt den Polierprozess.

2. Reinigen Sie Pads und Platten mit mindestens 99 % reinem Isopropylalkohol, fusselfreien Tüchern, destilliertem Wasser und sauberer, trockener Luft. Um sicherzustellen, dass während des Reinigungsprozesses keine Kontamination auftritt, werden die fusselfreien Tücher ITW Chemtronics 6704 Econowipes, CleanTex 604 oder Kimwipes empfohlen.

3. Verwenden Sie eine minimale Menge destilliertes Wasser, um Nicht-PSA-Läppfilme auf der Polieroberfläche (Gummipad oder Glasplatte) zu haften. Halten Sie Luftblasen auf ein Minimum und stellen Sie sicher, dass sich keine Rückstände zwischen der Folie und der Polieroberfläche befinden. Die Verwendung einer Acrylrolle trägt dazu bei, dass nur wenige oder gar keine Luftblasen entstehen.

4. Wenn Sie entionisiertes oder destilliertes Wasser als Polierflüssigkeit verwenden, stellen Sie sicher, dass ein feiner Nebel oder Sprühnebel gleichmäßig auf die Folie und die beflockten Pads aufgetragen wird. Lassen Sie das Wasser nicht ansammeln. FOC empfiehlt die Verwendung der Sprühflasche AS8 oder AS16 ÅngströmSpray, um einen feinen Nebel aufzutragen.

5. Spülen Sie zwischen jedem Polierschritt die Endflächen der Anschlüsse, die Oberflächen der Werkstückhalter sowie die Oberfläche und Unterseite des Polierpads mit entionisiertem Wasser aus, reinigen Sie sie anschließend mit einem fusselfreien Tuch und strahlen Sie sie mit sauberem, trockenem Hochdruck ab Luft. Reinigen Sie außerdem den Läppfilm, indem Sie ihn mit destilliertem Wasser ausspülen. Verwenden Sie dann (außer bei Siliziumdioxid-Endfilmen) ein mit Alkohol (99 % Isopropyl) getränktes Tuch und wischen Sie den Film von der Mitte bis zur Außenkante ab.1 Eine ordnungsgemäße Reinigung sorgt dafür, dass die Endfläche frei von Kratzern, Grübchen und Defekten ist und verlängert die Lebensdauer der Folie.

6. Die empfohlenen Prozesse finden Sie in den Tabellen. Bitte beachten Sie, dass dies im Allgemeinen Ausgangspunkte sind und Anpassungen auf der Grundlage zahlreicher Faktoren wie Steckertyp und -hersteller, Anzahl der Anschlüsse pro Gerät und erforderlicher Leistung vorgenommen werden müssen. Das Fiber Optic Center verfügt über das technische Personal, das Sie bei der Definition Ihres individuellen Prozesses unterstützt, um die gewünschten Ergebnisse zu erzielen.

1 Auf einem mit Alkohol getränkten Tuch kann sich der Farbstoff leicht ablösen. Die Leistung des Films wird dadurch nicht beeinträchtigt. Für Siliciumdioxid-Endfilme nur mit Wasser getränkte Wischtücher verwenden. Alkohol zersetzt das Bindemittel dieses Filmtyps.

2.5-mm-Prozess – Tabelle 1.1

| Polierschritt | Farbe / Material / Körnung | Druckscheiben 1/ Unterlage | Geschwindigkeit | Uhrzeit | Flüssigkeit | Anwendungsbereich2 | Artikelnummer |

|---|---|---|---|---|---|---|---|

| Epoxidentfernung3 | Lila-Grau / Siliziumkarbid / 16um | 0.1 kg 1/ 70 T | <100 U/min | 15-30 Sek. | nutzung von | 1 - 5 | SC16F503N100 |

| Grobes Polnisch | Braun / Diamant / 5um | 0.35 kg 1/ 70 T | 120 rpm | 60 sec. | nutzung von | 10 - 30 | D5BF503N1 |

| Mittlere Politur | Lila / Diamant / 1um | 0.35 kg 1/ 70 T | 120 rpm | 60 sec. | nutzung von | 20 - 30 | D1KT503N1 |

| Letzte Politur | Weiß / Ultimas-U SiO 2 / Submikron | 0.35 kg 1/ 70 T | 120 rpm | 60-90 Sek. | nutzung von | 5 | ULT02605503N100 |

| Reinigung4 | Braun / Beflockter Flor / Keine | 0 kg 1/ 70 T | 120 rpm | 15-20 Sek. | nutzung von | 10 | ABR70NC502N1 |

1.25-mm-Prozess – Tabelle 1.2

| Polierschritt | Farbe / Material / Körnung | Druckscheiben 1/ Unterlage | Geschwindigkeit | Uhrzeit | Flüssigkeit | Anwendungsbereich2 | Artikelnummer |

|---|---|---|---|---|---|---|---|

| Epoxidentfernung3 | Lila-Grau / Siliziumkarbid / 16um | 0.1 kg 1/ 80 T | <100 U/min | 15-30 Sek. | nutzung von | 1 - 5 | SC16F503N100 |

| Mittlere Politur | Lila / Diamant / 1um | 0.25 kg 1/ 80 T | 120 rpm | 60 sec. | nutzung von | 20 - 30 | D1KT503N1 |

| Letzte Politur | Weiß / Ultimas-U SiO 2 / Submikron | 0.25 kg 1/ 80 T | 120 rpm | 60-90 Sek. | nutzung von | 5 | ULT02605503N100 |

| Reinigung4 | Braun / Beflockter Flor / Keine | 0 kg 1/ 80 T | 120 rpm | 15-20 Sek. | nutzung von | 10 | ABR70NC502N1 |

Endgültige polnische Optionen – Tabelle 2

Als führendes Unternehmen im Bereich Singlemode-Polieren ist FOC ständig auf der Suche nach Prozessverbesserungen.

Die meisten Neuerungen finden im letzten Schritt statt. Einige weitere Optionen für den letzten Schliff sind:

| Polierschritt | Farbe / Material / Körnung | Druckscheiben 1/ Unterlage | Geschwindigkeit | Uhrzeit | Flüssigkeit | Anwendungsbereich2 | Artikelnummer |

|---|---|---|---|---|---|---|---|

| Letzte Politur | Weiß / Ultimas-P SiO 2 / Submikron | 0.35 kg 1 70 D (für 2.25 mm) 0.25 kg 1 80 D (für 1.25 mm) |

120 rpm | 60-90 Sek. | nutzung von | 5 | ULT026HF503N100 |

| Letzte Politur | Durchscheinend / SiO2 / Submikron | 0.35 kg 1 70 D (für 2.25 mm) 0.25 kg 1 80 D (für 1.25 mm) |

120 rpm | 60-90 Sek. | nutzung von | 5 | XF5D |

| Letzte Politur | Durchscheinend / SiO2 / Submikron | 0.35 kg 1 70 D (für 2.25 mm) 0.25 kg 1 80 D (für 1.25 mm) |

120 rpm | 60-90 Sek. | nutzung von | 5 | ULT02605503N100 |

| Letzte Politur | Durchscheinend / SiO2 / Submikron | 0.35 kg 1 70 D (für 2.25 mm) 0.25 kg 1 80 D (für 1.25 mm) |

120 rpm | 60-90 Sek. | nutzung von | 5 | ABR70NC502N1 |

Erwartete technische Daten

| SM UPC Rückreflexion | -55 dB oder weniger | SM-Einfügungsverlust | 0.2 dB oder weniger | Apex-Versatz | 500 µm oder weniger |

| MM UPC Rückreflexion | -30 dB oder weniger | MM-Einfügungsverlust | 0.5 dB oder weniger | APC-Krümmungsradius | 5-12mm |

| SM APC Rückreflexion | -65 dB oder weniger | Faserhöhe | +/- 50 nm | PC-Krümmungsradius | 7-25mm |

1 Der Druck ist pro Anschluss

2 Nur zu Referenzzwecken aufgeführt. Die tatsächliche Nutzung hängt von der Anzahl der Anschlüsse, dem Anschlussstil, der allgemeinen Sauberkeit usw. ab.

3 Während der Prozessentwicklung werden 15-Sekunden-Intervalle empfohlen, um den Fortschritt der Epoxidentfernung zu überprüfen. Sobald die Entwicklung abgeschlossen ist, verwenden Sie die Gesamtzeit für den Schritt.

4 Unabhängig von der Anzahl der Anschlüsse sollten Sie mindestens 1.25 Pfund und höchstens 3 Pfund verwenden.

5 Optionaler Reinigungsschritt

MT Polieren

Wie beim Polieren ist es wichtig, jeden Aspekt des Prozesses zu kontrollieren. Dies wird noch kritischer, wenn Mehrfaser-MT-Ferrulen poliert werden. Der Prozess variiert je nach Hersteller und Typ der Ferrule. FOC empfiehlt die Verwendung der besten Ferrulen, um konsistente Ergebnisse sicherzustellen. Auch die richtige Polier- und Reinigungstechnik wird immer wichtiger. Die Verwendung des Laserspalters Sagitta Comet-MT sorgt für einen einheitlichen Ausgangspunkt, verkürzt die Prozesszeit und liefert bessere Ergebnisse. Diese Prozesse und Techniken funktionieren mit den meisten im Handel erhältlichen Aderendhülsen, es muss jedoch möglicherweise eine Feinabstimmung vorgenommen werden. Bitte zögern Sie nicht, uns zu kontaktieren, wenn Sie Hilfe bei der Durchführung dieser Prozessanpassungen benötigen, damit die Ergebnisse Ihren Anforderungen entsprechen.

MT Epoxy Removal - flach und abgewinkelt

FOC empfiehlt, den größten Teil des Epoxids von Hand mit einer flachen 30A- oder 16-μm-Siliziumkarbid-PSA-Folie (SC30F503P / SC16F503P) auf einer Glasplatte zu entfernen:

1. Laden Sie alle Ferrulen mit dem mitgelieferten Brennerschlüssel in die flache Poliervorrichtung, wobei das Epoxidfenster von der Mitte der Platte weg zeigt.

2. Befestigen Sie die Vorrichtung am Maschinenarm.

3. Heben Sie den Arm in die vertikale Position.

4. Bewegen Sie die Polierplatte zunächst ganz VORSICHTIG über alle Ferrulen, um die Fasern zu entfernen. Hier kann es bei unsachgemäßer Handhabung zu Faserbrüchen kommen.

5. Sobald die Fasern mindestens bündig mit der Epoxidharzperle sind, erhöhen Sie den Druck schrittweise, bis der Großteil des Epoxidharzes von allen Ferrulen entfernt ist.

- Wichtiger als die Menge des verbleibenden Epoxidharzes ist, dass die Epoxidharzkügelchen eine einheitliche Größe haben.

6. Fahren Sie mit dem ersten Nivellierungsschritt in der entsprechenden Tabelle fort.

WICHTIGER HINWEIS

Das folgende Patent deckt die Verwendung der oben genannten Produkte für den Abschluss von Mehrfasersteckverbindern ab. Bitte konsultieren Sie Ihren Anwalt oder kontaktieren Sie Corning Cable Systems, bevor Sie einen Produktionsprozess mit diesen Produkten implementieren. US-Pat. Nr. 6,106,368 – Patentierte Methode zum Polieren optischer Ferrulen von Corning Cable Systems und CCS Technology, Inc.

Reinigungshinweise

Um optimale Ergebnisse zu erzielen, ist die Reinigung zwischen den Polierschritten äußerst wichtig. Es sollten destilliertes Wasser, saubere, trockene Luft und fusselfreie Tücher verwendet werden.

1. Besprühen Sie nach jedem Polierzyklus die gesamte Oberfläche der Unterseite der Poliervorrichtung, sodass das gesamte polierte Material in die Auffangschale fließen kann. Sprühen Sie dann Wasser direkt auf jede Endfläche des Steckers. Dadurch bleiben die Führungsstiftlöcher sauber und Kreuzkontaminationen werden reduziert.

2. Sobald die Platte und die Ferrulen gründlich mit Wasser besprüht wurden, verwenden Sie saubere, feuchtigkeitsfreie Hochdruckluft, um das Wasser von der Platte zu blasen und die Luft direkt in den Führungsstiftlöchern zu konzentrieren.

3. Wischen Sie mit einem mit Wasser oder Alkohol (99 % Isopropyl) getränkten Kimwipe die Unterseite der Anschlusshalterung sowie den Außenumfang ab und blasen Sie sie mit sauberer, feuchtigkeitsfreier Hochdruckluft trocken. Dieser Reinigungsvorgang muss nach jedem Polierschritt wiederholt werden. Es wird empfohlen, den Reinigungsvorgang durchzuführen, bevor Sie die gebrauchte Folie entfernen. Dadurch wird die Möglichkeit einer Kreuzkontamination von Schritt zu Schritt minimiert.

Polierprozess für MM- und vorgewinkelte SM-MT-Ferrulen mit 12-Positionen-MTEZ-Platte

| Polierschritt | Farbe / Material / Körnung | Druckscheiben1 / Unterlage | Geschwindigkeit | Uhrzeit | Flüssigkeit | Anwendungsbereich2 | Artikelnummer |

|---|---|---|---|---|---|---|---|

| Nivellierung nach dem Entfernen des Epoxids durchgeführt | |||||||

| Nivellierung - 1 | Lila-Grau / Siliziumkarbid / 16µm | 2 Pfund / Glas | 120 rpm | 45 sec. | nutzung von | 1 | SC16F503P100 |

| Nivellierung - 2 | Grau / Siliziumkarbid-Film / 3µm-DF | 7 Pfund / Glas | 120 rpm | 90 sec. | nutzung von | 1 | SC3DF503P100 |

| Vorsprung - 1 | Braun / Aluminiumoxid-beflockt / 1µm | 6-9 Pfund / Glas | 100-120 U/min | 90 sec. | nutzung von | 1 | AA1MFPS502P50 |

| Vorsprung - 2 | Braun / Ceroxid-beflockt / 1µm | 6-9 Pfund / Glas | 100-120 U/min | 90 sec. | nutzung von | 1 | CE1MFPS502P50 |

Wichtiger Hinweis

Das folgende Patent deckt die Verwendung der oben genannten Produkte für die Terminierung von Mehrfaser-Steckverbindern ab. Bitte konsultieren Sie Ihren Anwalt oder kontaktieren Sie Corning Cable Systems, bevor Sie einen Produktionsprozess mit diesen Produkten einführen. US-Patent Nr. 6,106,368 – Patentiertes Verfahren zum Polieren optischer Ferrulen von Corning Cable Systems und CCS Technology, Inc.

1 Druck basiert auf voller Platte mit 12 Positionen. Durch 12 dividieren, um den Druck pro Anschluss zu berechnen.

2 Nur zu Referenzzwecken aufgeführt. Die tatsächliche Nutzung hängt von der Anzahl der Anschlüsse, dem Anschlussstil, der allgemeinen Sauberkeit usw. ab.

SM Flat MT Ferrule-Polierprozess mit flacher und abgewinkelter 12-Positionen-MTEZ-Platte

| Polierschritt | Farbe / Material / Körnung | Druckscheiben1/Unterlage | Geschwindigkeit | Uhrzeit | Flüssigkeit | Anwendungsbereich2 | Artikelnummer |

|---|---|---|---|---|---|---|---|

| Nivellierung nach dem Entfernen des Epoxids durchgeführt | |||||||

| Nivellierung - 1 | Lila-Grau / Siliziumkarbid / 16um | 2 Pfund / Glas | 120 rpm | 30 sec. | nutzung von | 1 | SC16F503P100 |

| Platte wechseln | Entfernen Sie die Aderendhülsen von der flachen Platte und laden Sie sie mit dem mitgelieferten Drehmomentschlüssel in die abgewinkelte Platte, wobei die Epoxidfenster nach außen zeigen. | ||||||

| Winkel - 1 | Lila-Grau / Siliziumkarbid / 16um | 4 Pfund / Glas | 120 rpm | 30-60 Sek.* | nutzung von | 1 | SC16F503P100 |

| Winkel - 2 | Grau / Siliziumkarbid / 3um-DF | 7 Pfund / Glas | 120 rpm | 90 sec. | nutzung von | 1 | SC3DF503P100 |

| Vorsprung - 1 | Braun / Aluminiumoxid-beflockt / 1 um | 6-9 Pfund / Glas | 100-120 U/min | 90 sec. | nutzung von | 1 | AA1MFPS502P50 |

| Vorsprung - 2 | Braun / Ceroxid-beflockt / 1 um | 6-9 Pfund / Glas | 100-120 U/min | 90 sec. | nutzung von | 1 | CE1MFPS502P50 |

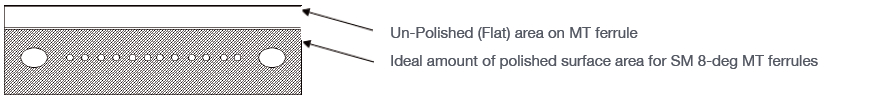

Endfläche nach Winkel-1-Schritt

*Die typische Zeit, um in diesem Schritt den richtigen Winkel zu erzeugen, beträgt 30-60 Sekunden. Beginnen Sie mit 30 Sekunden, prüfen Sie und polieren Sie dann in 15-Sekunden-Schritten, bis der Winkel knapp hinter den Führungsstiften entsteht. Siehe Diagramm unten.

Sobald der Endflächenwinkel wie oben beschrieben erstellt ist, verwenden Sie einfach die Gesamtzeit für diesen Schritt in Ihrem Prozess.

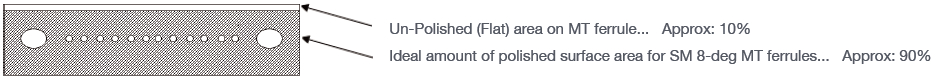

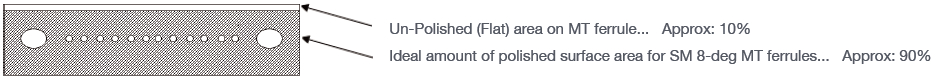

Endfläche nach dem Protrusionsschritt – Endergebnisse

Der SC 3um-MT, Winkel-2-Schritt, sollte eine winkelpolierte Oberfläche von etwa 75-80 % ergeben. Die restlichen Schritte sollten eine polierte Fläche ergeben, die sich über etwa 90-95 % der Oberfläche der Ferrule erstreckt. Hinweis: 90 % sind ideal, aber 75-95 % sind akzeptabel.

Sobald der Endflächenwinkel wie oben beschrieben erstellt ist, verwenden Sie einfach die Gesamtzeit für diesen Schritt in Ihrem Prozess.

Wichtiger Hinweis

Das folgende Patent deckt die Verwendung der oben genannten Produkte für den Abschluss von Mehrfasersteckverbindern ab. Bitte konsultieren Sie Ihren Anwalt oder kontaktieren Sie Corning Cable Systems, bevor Sie einen Produktionsprozess mit diesen Produkten implementieren. US-Pat. Nr. 6,106,368 – Patentierte Methode zum Polieren optischer Ferrulen von Corning Cable Systems und CCS Technology, Inc.

1 Druck basiert auf voller Platte mit 12 Positionen. Durch 12 dividieren, um den Druck pro Anschluss zu berechnen.

2 Nur zu Referenzzwecken aufgeführt. Die tatsächliche Nutzung hängt von der Anzahl der Anschlüsse, dem Anschlussstil, der allgemeinen Sauberkeit usw. ab.

Das Fiber Optic Center ist Ihre Anlaufstelle für die Beantwortung technischer Fragen. Senden Sie Ihre Fragen per E-Mail an unser AskFOC-Tool unter Fragen Sie FOC@focenter.com. Unser technisches Team beantwortet Ihre Fragen.

Folgen Sie dem Glasfaserzentrum @FiberOpticCntr