instrucciones de pulido

Instrucciones de pulido de las series Domaille 4 y 5

Fiber Optic Center es el líder de la industria en procesos de pulido rentables y de alto rendimiento para la producción de conjuntos de volumen. Lograr resultados consistentes que cumplan con las exigentes especificaciones técnicas para sistemas de alta velocidad y alta tasa de datos requiere la optimización de muchos factores a lo largo del proceso de terminación y prueba.

Estos factores incluyen:

- fibra adecuada

- lapeado de tamaños y materiales de grano de película

- epoxi adecuado

- soluciones de pulido

- mezcla, aplicación y curado adecuados de epoxi

- calibración y calidad de los instrumentos de prueba

- calidad y tolerancias del conector

- calidad y tolerancias del adaptador

- calidad de la máquina y el accesorio

- métodos y condiciones de prueba

- presión y tiempo de pulido en cada paso

- limpieza general

- lapeado de calidad y consistencia de la película

- procedimientos de limpieza específicos

Esto no afectará el rendimiento de la película. Para las películas finales de dióxido de silicio, utilice únicamente una toallita empapada en agua. El alcohol descompondrá el aglutinante de este tipo de película.

Instrucciones generales

1. Antes de ejecutar un dispositivo de pulido cargado en la máquina, realice un desbarbado rápido o un pulido con aire para quitar los bordes afilados de la fibra y hacer que la fibra quede nivelada con la gota de epoxi. De diez a quince círculos pequeños con carburo de silicio de 9-16 um deberían ser suficientes, pero variarán según la longitud del corte. El uso de la cortadora láser Sagitta Comet elimina este paso, ayuda a brindar un punto de partida uniforme y reduce el proceso de pulido.

2. Limpie las almohadillas y las placas con al menos un 99 % de alcohol isopropílico puro, toallitas sin pelusa, agua destilada y aire limpio y seco. Se recomiendan ITW Chemtronics 6704 Econowipes, CleanTex 604 toallitas sin pelusa o Kimwipes para garantizar que no se produzca contaminación durante el proceso de limpieza.

3. Use una cantidad mínima de agua destilada para adherir películas de lapeado que no sean PSA a la superficie de pulido (almohadilla de goma o placa de vidrio). Mantenga las burbujas de aire al mínimo y asegúrese de que no queden residuos atrapados entre la película y la superficie de pulido. El uso de un rodillo acrílico ayudará a asegurar que haya pocas o ninguna burbuja de aire.

4. Cuando utilice agua desionizada o destilada como líquido de pulido, asegúrese de aplicar un rocío fino o un rocío uniforme sobre la película y las almohadillas flocadas. No dejes que el agua se estanque. FOC recomienda usar la botella de spray AS8 o AS16 ÅngströmSpray para aplicar una niebla fina.

5. Entre cada paso de pulido, enjuague las caras de los extremos del conector, las superficies del portapiezas y la superficie y la parte inferior de la almohadilla de pulido con agua desionizada, y luego limpie con un paño que no suelte pelusa y soplete con agua limpia, seca y de alta presión. aire. Además, limpie la película de lapeado enjuagándola con agua destilada y luego (a excepción de las películas finales de dióxido de silicio) use una toallita empapada en alcohol (99% isopropílico) y limpie la película desde el centro hacia el borde exterior.1 Una limpieza adecuada ayudará a asegurar que la cara final esté libre de rayones, picaduras y defectos, y prolongará la vida útil de la película.

6. Consulte las tablas para conocer los procesos recomendados. Tenga en cuenta que estos son generalmente puntos de partida y será necesario realizar ajustes en función de numerosos factores, como el estilo y el fabricante del conector, la cantidad de conectores por dispositivo y el rendimiento requerido. Fiber Optic Center cuenta con el personal técnico disponible para ayudarlo a definir su propio proceso personalizado para lograr los resultados deseados.

1 El tinte puede desprenderse ligeramente en una toallita empapada en alcohol. Esto no afectará el rendimiento de la película. Para las películas finales de dióxido de silicio, utilice únicamente una toallita empapada en agua. El alcohol descompondrá el aglutinante de este tipo de película.

Proceso de 2.5 mm - Tabla 1.1

| Paso de pulido | Color/Material/Tamaño de grano | Presión 1/ Almohadilla | Rapidez | Hora | Fluido | Uso2 | Número de refacción |

|---|---|---|---|---|---|---|---|

| Eliminación de epoxi3 | Morado-Gris / Carburo de Silicio / 16um | 0.1 lbs 1/ 70 D | <100 rpm | 15-30 seg. | Agua | 1 - 5 | SC16F503N100 |

| áspero polaco | Marrón / Diamante / 5um | 0.35 lbs 1/ 70 D | 120 XNUMX rpm | 60 seg. | Agua | 10 - 30 | D5BF503N1 |

| Pulido medio | Púrpura / Diamante / 1um | 0.35 lbs 1/ 70 D | 120 XNUMX rpm | 60 seg. | Agua | 20 - 30 | D1KT503N1 |

| Pulido final | Blanco / Ultimas-U SiO 2 / Submicrón | 0.35 lbs 1/ 70 D | 120 XNUMX rpm | 60-90 seg. | Agua | 5 | ULT02605503N100 |

| Limpieza4 | Marrón / Pelo flocado / Ninguno | 0 lbs 1/ 70 D | 120 XNUMX rpm | 15-20 seg. | Agua | 10 | ABR70NC502N1 |

Proceso de 1.25 mm - Tabla 1.2

| Paso de pulido | Color/Material/Tamaño de grano | Presión 1/ Almohadilla | Rapidez | Hora | Fluido | Uso2 | Número de refacción |

|---|---|---|---|---|---|---|---|

| Eliminación de epoxi3 | Morado-Gris / Carburo de Silicio / 16um | 0.1 lbs 1/ 80 D | <100 rpm | 15-30 seg. | Agua | 1 - 5 | SC16F503N100 |

| Pulido medio | Púrpura / Diamante / 1um | 0.25 lbs 1/ 80 D | 120 XNUMX rpm | 60 seg. | Agua | 20 - 30 | D1KT503N1 |

| Pulido final | Blanco / Ultimas-U SiO 2 / Submicrón | 0.25 lbs 1/ 80 D | 120 XNUMX rpm | 60-90 seg. | Agua | 5 | ULT02605503N100 |

| Limpieza4 | Marrón / Pelo flocado / Ninguno | 0 lbs 1/ 80 D | 120 XNUMX rpm | 15-20 seg. | Agua | 10 | ABR70NC502N1 |

Opciones finales de pulido - Tabla 2

Como líder en pulido monomodo, FOC siempre busca mejoras de procesos.

La mayoría de las innovaciones se producen en el paso final. Otras opciones de pulido final son las siguientes:

| Paso de pulido | Color/Material/Tamaño de grano | Presión 1/ Almohadilla | Rapidez | Hora | Fluido | Uso2 | Número de refacción |

|---|---|---|---|---|---|---|---|

| Pulido final | Blanco / Ultimas-P SiO 2 / Submicrón | 0.35 lbs 1 70 D (para 2.25 mm) 0.25 lbs 1 80 D (para 1.25 mm) |

120 XNUMX rpm | 60-90 seg. | Agua | 5 | ULT026HF503N100 |

| Pulido final | Translúcido / SiO2 / Submicrón | 0.35 lbs 1 70 D (para 2.25 mm) 0.25 lbs 1 80 D (para 1.25 mm) |

120 XNUMX rpm | 60-90 seg. | Agua | 5 | XF5D |

| Pulido final | Translúcido / SiO2 / Submicrón | 0.35 lbs 1 70 D (para 2.25 mm) 0.25 lbs 1 80 D (para 1.25 mm) |

120 XNUMX rpm | 60-90 seg. | Agua | 5 | ULT02605503N100 |

| Pulido final | Translúcido / SiO2 / Submicrón | 0.35 lbs 1 70 D (para 2.25 mm) 0.25 lbs 1 80 D (para 1.25 mm) |

120 XNUMX rpm | 60-90 seg. | Agua | 5 | ABR70NC502N1 |

Especificaciones técnicas esperadas

| Reflexión trasera SM UPC | -55dB o menos | Pérdida de inserción de SM | 0.2dB o Menos | Desplazamiento de ápice | 500 µm o menos |

| Reflexión trasera MM UPC | -30dB o menos | Pérdida de inserción de MM | 0.5dB o Menos | Radio de curvatura APC | 5-12mm |

| Reflexión trasera SM APC | -65dB o menos | Altura de fibra | +/- 50 nm | Radio de curvatura de PC | 7-25mm |

1 La presión es por conector.

2 Se incluye solo a modo de referencia. El uso real dependerá de la cantidad de conectores, el estilo del conector, la limpieza general, etc.

3 Durante el desarrollo del proceso, se recomiendan intervalos de 15 segundos para inspeccionar el progreso de la eliminación de epoxi. Una vez que se complete el desarrollo, utilice el tiempo total para el paso.

4 Independientemente de la cantidad de conectores, utilice un mínimo de 1.25 libras y un máximo de 3 libras.

5 Paso de limpieza opcional

Pulido MT

Como con todo pulido, es importante controlar todos los aspectos del proceso. Esto se vuelve aún más crítico al pulir férulas MT multifibra. El proceso variará según el fabricante y el tipo de férula. FOC recomienda usar las mejores férulas para asegurar resultados consistentes. La técnica adecuada de pulido y limpieza también se vuelve cada vez más vital. El uso de la cortadora láser Sagitta Comet-MT ayuda a brindar un punto de partida uniforme, reduce el tiempo de proceso y brinda mejores resultados. Estos procesos y técnicas funcionan con la mayoría de las férrulas disponibles comercialmente, pero es posible que sea necesario realizar un ajuste fino. No dude en ponerse en contacto con nosotros para obtener ayuda para realizar estos ajustes en el proceso, de modo que los resultados cumplan con sus requisitos.

Eliminación de epoxi MT: plano y en ángulo

FOC recomienda que la mayor parte del epoxi se elimine a mano usando una película PSA plana de carburo de silicio de 30um o 16um (SC30F503P / SC16F503P) sobre una placa de vidrio:

1. Cargue todas las férulas en el dispositivo de pulido plano con la ventana de epoxi mirando hacia el lado contrario del centro de la placa utilizando la llave de soplete suministrada.

2. Fije el accesorio al brazo de la máquina.

3. Levante el brazo a la posición vertical.

4. Al principio, mueva la placa de pulido SUAVEMENTE por todas las férulas para desnudar las fibras. Las roturas de fibra pueden ocurrir aquí si no se hace con cuidado.

5. Una vez que las fibras estén al menos al ras con la gota de epoxi, aumente gradualmente la presión hasta que se elimine la mayor parte del epoxi de todas las férulas.

- Más importante que la cantidad de epoxi que queda es que las perlas de epoxi tengan un tamaño uniforme.

6. Continúe con el primer paso de nivelación en la tabla correspondiente.

NOTA IMPORTANTE

La siguiente patente cubre el uso de los productos anteriores para la terminación de conectores multifibra. Consulte a su abogado o comuníquese con Corning Cable Systems antes de implementar un proceso de producción con estos productos. Patente de EE.UU. No. 6,106,368 - Método patentado para pulir casquillos ópticos por Corning Cable Systems y CCS Technology, Inc.

Instrucciones de limpieza

La limpieza entre los pasos de pulido es extremadamente importante para lograr resultados óptimos. Se debe usar agua destilada, aire limpio y seco y toallitas sin pelusa.

1. Después de cada ciclo de pulido, rocíe toda la superficie de la parte inferior del accesorio de pulido, permitiendo que todo el material pulido fluya hacia la bandeja de goteo. Luego, rocíe agua directamente sobre cada extremo del conector. Esto mantendrá limpios los orificios de las clavijas guía y reducirá la contaminación cruzada.

2. Una vez que la placa y las férulas se hayan rociado completamente con agua, use aire limpio, sin humedad y a alta presión para eliminar el agua de la placa, concentrando el aire directamente en los orificios de las clavijas guía.

3. Con un Kimwipe empapado en agua o alcohol (99 % isopropílico), limpie la parte inferior del accesorio del conector, junto con el perímetro exterior, y séquelo con aire limpio, sin humedad y a alta presión. Este procedimiento de limpieza debe repetirse después de cada paso de pulido. Se recomienda realizar el proceso de limpieza antes de retirar el film usado. Esto minimizará la posibilidad de contaminación cruzada de un paso a otro.

Proceso de pulido de casquillos preangulados SM MT y MM con placa MTEZ de 12 posiciones

| Paso de pulido | Color/Material/Tamaño de grano | Presión1 / Almohadilla | Rapidez | Hora | Fluido | Uso2 | Número de refacción |

|---|---|---|---|---|---|---|---|

| Nivelación realizada después del paso de eliminación de epoxi. | |||||||

| Nivelación - 1 | Púrpura-Gris / Carburo de Silicio / 16µm | 2 libras/vidrio | 120 XNUMX rpm | 45 seg. | Agua | 1 | SC16F503P100 |

| Nivelación - 2 | Película de carburo de silicio gris/3 µm-DF | 7 libras/vidrio | 120 XNUMX rpm | 90 seg. | Agua | 1 | SC3DF503P100 |

| Protrusión - 1 | Marrón / Flocado con óxido de aluminio / 1 µm | 6-9 libras / vidrio | 100-120 XNUMX rpm | 90 seg. | Agua | 1 | AA1MFPS502P50 |

| Protrusión - 2 | Marrón / óxido de cerio flocado / 1 µm | 6-9 libras / vidrio | 100-120 XNUMX rpm | 90 seg. | Agua | 1 | CE1MFPS502P50 |

Nota importante

La siguiente patente cubre el uso de los productos antes mencionados para la terminación de conectores multifibra. Consulte a su abogado o comuníquese con Corning Cable Systems antes de implementar un proceso de producción que utilice estos productos. Patente de EE. UU. N.° 6,106,368: método patentado para pulir casquillos ópticos de Corning Cable Systems y CCS Technology, Inc.

1 Presión basada en placa completa de 12 posiciones. Dividir por 12 para calcular la presión por conector.

2 Se incluye solo a modo de referencia. El uso real dependerá de la cantidad de conectores, el estilo del conector, la limpieza general, etc.

Proceso de pulido de casquillos planos MT con placa MTEZ de 12 posiciones plana y en ángulo

| Paso de pulido | Color/Material/Tamaño de grano | Presión1/Almohadilla | Rapidez | Hora | Fluido | Uso2 | Número de refacción |

|---|---|---|---|---|---|---|---|

| Nivelación realizada después del paso de eliminación de epoxi. | |||||||

| Nivelación - 1 | Gris púrpura / Carburo de silicio / 16 um | 2 libras/vidrio | 120 XNUMX rpm | 30 seg. | Agua | 1 | SC16F503P100 |

| Cambiar placa | Retire los casquillos de la placa plana y cárguelos en la placa en ángulo, con las ventanas de epoxi hacia afuera, con la llave dinamométrica suministrada. | ||||||

| Ángulo - 1 | Gris púrpura / Carburo de silicio / 16 um | 4 libras/vidrio | 120 XNUMX rpm | 30-60 segundos* | Agua | 1 | SC16F503P100 |

| Ángulo - 2 | Gris / Carburo de silicio / 3um-DF | 7 libras/vidrio | 120 XNUMX rpm | 90 seg. | Agua | 1 | SC3DF503P100 |

| Protrusión - 1 | Marrón / Óxido de aluminio flocado / 1 um | 6-9 libras / vidrio | 100-120 XNUMX rpm | 90 seg. | Agua | 1 | AA1MFPS502P50 |

| Protrusión - 2 | Marrón / óxido de cerio flocado / 1 um | 6-9 libras / vidrio | 100-120 XNUMX rpm | 90 seg. | Agua | 1 | CE1MFPS502P50 |

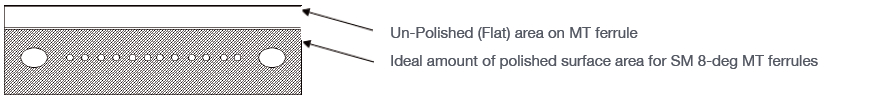

Cara final después del paso de ángulo 1

*El tiempo típico para generar el ángulo adecuado en este paso es de 30 a 60 segundos. Comience con 30 segundos, verifique y luego pula en incrementos de 15 segundos hasta que se cree un ángulo justo más allá de los pasadores guía. Vea el diagrama a continuación.

Una vez creado el ángulo de la cara final como se describe arriba, simplemente use el tiempo total para este paso en su proceso.

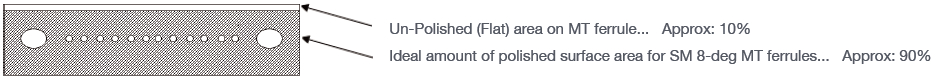

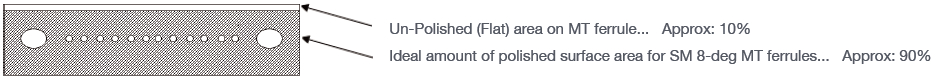

Cara final después del paso de protrusión: resultados finales

El paso SC 3um-MT, Angle-2, debería producir un área de superficie pulida en ángulo de aproximadamente el 75-80 %. El resto de los pasos deberían producir un área pulida que se extienda aproximadamente hasta el 90-95 % de la superficie de la férula. Nota: el 90 % es ideal, pero el 75 %-95 % es aceptable.

Una vez creado el ángulo de la cara final como se describe arriba, simplemente use el tiempo total para este paso en su proceso.

Nota importante

La siguiente patente cubre el uso de los productos anteriores para la terminación de conectores multifibra. Consulte a su abogado o comuníquese con Corning Cable Systems antes de implementar un proceso de producción con estos productos. Patente de EE.UU. No. 6,106,368 - Método patentado para pulir casquillos ópticos por Corning Cable Systems y CCS Technology, Inc.

1 Presión basada en placa completa de 12 posiciones. Dividir por 12 para calcular la presión por conector.

2 Se incluye solo a modo de referencia. El uso real dependerá de la cantidad de conectores, el estilo del conector, la limpieza general, etc.

Fiber Optic Center es su recurso para ayudarlo a responder preguntas técnicas. Envíe sus preguntas por correo electrónico a nuestra herramienta AskFOC en AskFOC@focenter.com. Nuestro Equipo Técnico responderá a sus preguntas.

Siga el centro de fibra óptica @FiberOpticCntr