Unzählige Variablen, Verfahren, Anwendungen und Ausrüstungsoptionen für das Polieren von Glasfasern

Eine häufig gestellte Frage beim Polieren von Glasfasern lautet: „Können Sie uns ein Standardpolierverfahren nennen?“ In einer perfekten Welt gäbe es EIN Polierverfahren und ein Standardrezept für die Umsetzung Ihres Glasfaserpolierprozesses. Aufgrund der zahlreichen Faktoren, die den Polierprozess beeinflussen, ist es leider unmöglich, eine Schritt-für-Schritt-Anleitung anzubieten, die für jeden geeignet wäre.

Das Polieren von Glasfaser-Steckverbindern ist im Prinzip intuitiv, in der Praxis müssen jedoch viele Variablen berücksichtigt werden, wenn es darum geht, herauszufinden, welches Verfahren und welche Ausrüstung am besten geeignet sind. Nicht alle Steckverbinder und Anwendungen erfordern die gleiche Qualität und Form der polierten Endflächenoberfläche.

Einzelfaser-Keramik-Ferrulen-Steckverbinder

Singlefiber Ceramic Ferrule-Steckverbinder werden hauptsächlich in Telekommunikationsanwendungen verwendet. Dazu gehören viele Steckverbindertypen, darunter die bekannten SC, LC, ST, FC, die seltenere SN, 2000, MU, D4, LEMO sowie militärische „Pin-and-Socket“-Anschlüsse und Extras.

Diese müssen in der Regel den Industriestandards für polierte Endflächen und das optische Erscheinungsbild (Kratzer und andere Mängel) entsprechen, wie z. B. dem weithin akzeptierten IEC-Standard 61300-3-35: „Visuelle Prüfung von Glasfaser-Steckverbindern“. Diese Prüfung erfordert die Verwendung eines Mikroskop, normalerweise 200- bis 400-fache Vergrößerung.

Singlefiber-Ferrulen müssen mit einer bestimmten konvexen, abgerundeten Oberflächengeometrie poliert werden, wobei die Faserendfläche bündig mit der Ferrulenoberfläche poliert werden muss, um einen optimalen Faser-zu-Faser-Kontakt zu gewährleisten, wenn zwei Steckverbinder miteinander verbunden werden. Die erforderlichen Geometrien sind in mehreren häufig verwendeten Industriestandards für Endflächengeometrien definiert, wie z. B. in Telcordia GR-326, „Allgemeine Anforderungen für Singlemode-Glasfaser-Steckverbinder und Jumper-Baugruppen“ (trotz des Namens des Dokuments werden die in GR-326 definierten Geometrien häufig sowohl für Multimode-Steckverbinder als auch für Singlemode-Steckverbinder verwendet). Einfaser-Interferometer wird benötigt, um die Geometrie einer polierten Endfläche zu messen.

Mehrfaserige, rechteckige Kunststoff-Ferrulen-Steckverbinder

Mehrfaser-Steckverbinder aus Kunststoff mit rechteckiger Ferrule, nämlich die MTP/MPO-Anschluss, das oft einfach als „MT„Ferrulensteckverbinder“ werden auch häufig in Telekommunikations- und Rechenzentrumsanwendungen eingesetzt.

Diese Arten von Steckverbindern müssen außerdem optische Erscheinungsbildstandards wie IEC 61300-3-35 erfüllen und erfordern daher auch ein Mikroskop, um jede Faser visuell auf Kratzer und optische Mängel zu untersuchen.

MT-Ferrulen müssen mit anderen Oberflächengeometrien poliert werden als Einzelfaser-Steckverbinder. Da die Ferrule mehrere Fasern enthält, muss sie mit einer „flachen“ (nicht abgerundeten) Endfläche poliert werden, wobei alle Faserendflächen eine gewisse Distanz über die Ferrulenoberfläche hinausragen müssen, um einen guten Faser-zu-Faser-Kontakt zu gewährleisten, wenn zwei Steckverbinder verbunden werden. Die Endflächengeometrien von Mehrfaser-Ferrulen sind in Industriestandards wie AEN-1915 von USConec, „Von USConec empfohlene MT-Ferrulenendflächengeometrie“, definiert. Eine Mehrfaser-Interferometer wird benötigt, um die Geometrie der polierten Endfläche der MT-Ferrule zu messen.

Ferrule mit Metallgehäuse oder SMA-Anschluss

Metallhülsen, vor allem die SMA-Stecker, werden häufig in medizinischen und Hochleistungslaseranwendungen unter Verwendung von MM-Fasern mit großem Kern eingesetzt.

Aufgrund der Vielzahl von Anwendungen und Fasergrößen, die in SMAs verwendet werden, sind die Anforderungen an die visuelle Inspektion oft von Fall zu Fall unterschiedlich und nicht „industriell standardisiert“, wie dies bei den Telekommunikations-Steckverbindern der Fall ist. Für die visuelle Inspektion der polierten Endfläche ist jedoch ein Mikroskop erforderlich. Bei Hochleistungslaseranwendungen können die visuellen Anforderungen an die Endfläche oft strenger sein als bei den Telekommunikations-Steckverbindern.

SMA-Stecker Endflächen sind normalerweise „flach“ poliert und es gibt keine spezifischen „Industriestandard“-Anforderungen an die Geometrie der Endflächen. Der SMA-Stecker ist nicht für den Kontakt von Faser zu Faser ausgelegt, wenn zwei Stecker verbunden werden. Stattdessen gibt es einen Luftspalt zwischen den beiden verbundenen Endflächen. Aus diesem Grund müssen polierte SMA-Ferrulen häufig den Anforderungen der IEC 61754-22 für die Ferrulenlänge entsprechen. Die Ferrulenlänge muss mit einem speziellen Messgerät gemessen werden. Ferrulen-Längenmessgerät um sicherzustellen, dass die fertigen Aderendhülsen weder zu lang noch zu kurz sind, was dazu führen würde, dass der Luftspalt zwischen den zusammengesteckten Aderendhülsen entweder zu klein oder zu groß ist.

Universelle Polierverfahren

In einer perfekten Welt gäbe es EIN Polierverfahren, das jeder befolgen könnte, ein Standardrezept für eine effiziente Umsetzung. Leider ist es aufgrund der zahlreichen Faktoren, die den Polierprozess beeinflussen, unmöglich, eine Schritt-für-Schritt-Anleitung anzubieten, die allen Anforderungen gerecht wird. Ideale Faserhöhen werden häufig durch inkonsistente Vorgaben zwischen den internationalen IEC-Normen und den Industrie- und Herstellerspezifikationen bestimmt, wodurch eine umfassende Evaluierung und kundenspezifische Empfehlungen erforderlich wird.

Die gute Nachricht ist, dass es einige Standardpraktiken gibt, die befolgt werden müssen, und das Fiber Optic Center bietet Beratung zu den allgemeinen Richtlinien für So entwickeln Sie einen Glasfaserpolierprozess, der konsistente Ergebnisse liefert.

Es ist Standard, zwischen jedem Polierschritt zu reinigen und bestimmte Anforderungen an Geometrie und Optik zu erfüllen. Auch wenn es nicht unbedingt ein bestimmtes Polierverfahren gibt, gibt es ein paar grundlegende Zutaten für jedes Rezept: Zeit, Druck und Geschwindigkeit. In allen Fällen sind die Ziele beim Polieren ähnlich:

- Erstellen Sie eine saubere Faser-Endfläche ohne Oberflächenfehler (Kratzer/Risse), die die Lichtübertragung/-kopplung einschränken.

- Erstellen Sie eine Endflächengeometrie, die den Anforderungen an die Lichtübertragung entspricht.

- Tun Sie dies auf wiederholbare/reproduzierbare/effiziente Weise.

Um diese Ziele richtig zu erreichen, müssen wir im Wesentlichen drei Dinge tun:

- Halten Sie die Zwinge beim Polieren in einem genauen Winkel (Fixierung oder „Puck“)

- Üben Sie beim Polieren einen gleichmäßigen Druck nach unten auf die Ferrule aus.

- Polieren mit einer Reihe absteigender Schleiffilmkörnungen

Das genaue Rezept für Ihr Polierverfahren hängt von bestimmten Faktoren in Ihrem Glasfaserkabelmontageprozess ab: Ausrüstung, Methoden, Polierfilmmaterialienund Umgebung in Verbindung mit den spezifischen Zielen und Vorgaben des Polierprozesses und den erforderlichen Spezifikationen. Die folgenden Absätze befassen sich mit einigen der Variablen, die den Polierprozess beeinflussen – und helfen zu verstehen, warum es keinen universellen Polierprozess gibt, der für alle passt.

Ausrüstung: Maschinelles vs. manuelles Polieren

Generell gibt es beim Polieren von Maschinen einige Gemeinsamkeiten. Beispielsweise muss jede Poliermaschine für eine bestimmte Zeit Druck auf die Ferrule ausüben. Das Poliermedium muss in Bewegung sein, um die Oberfläche abzureiben (um Material wegzupolieren). Alle Poliermaschinen arbeiten in einer Reihe von Schritten, angefangen mit einer groben Körnung Polierfolie bis hin zu einer feineren Körnung.

Die von Ihnen verwendete Poliermaschine hat erhebliche Auswirkungen auf den Vorgang, da verschiedene Hersteller unterschiedliche Philosophien hinsichtlich der Vorgehensweise beim Polieren verfolgen. Die Maschinen wenden unterschiedliche Druckmethoden an, verwenden unterschiedliche Bewegungsmuster, um die gesamte Filmfläche zu nutzen, und verwenden unterschiedliche Zeiträume:

- Druck - Zu den Methoden zum Ausüben von Druck gehören pneumatische Kolben, mechanische Klemmen, Ziehen und Drücken.

- Die verschiedenen Bewegungen des Abriebfilms – Einige Poliermaschinen verwenden eine kreisförmige Bewegung, einige verwenden eine Achterbewegung und die meisten verwenden eine zweiachsige Dreh- und Rotationsbewegung (im Wesentlichen eine kontinuierliche Spirale, die sich über die Oberfläche bewegt).

Dabei kommt es vor allem auf die Art der Poliermaschine sowie den Zustand von Gerät und Zubehör an.

Manual: Alle Steckverbinder können mit einem manuellen Polierverfahren erfolgreich poliert werden. Da die Ferrule jedoch von Hand gehalten und Druck ausgeübt wird, ist das manuelle Polieren bei der Erzeugung einer gezielten Oberflächenbeschaffenheit naturgemäß weniger wiederholbar. Da das manuelle Polieren zudem an einzelnen Steckverbindern nacheinander durchgeführt wird, ist der Durchsatz gering und der Arbeitsaufwand hoch. Manuelles Polieren wird normalerweise am besten für Notfallreparaturen verwendet, wenn maschinelles Polieren nicht möglich ist oder in Situationen, in denen die Qualität der polierten Endfläche nicht kritisch ist.

Maschine: Durch maschinelles Polieren ist eine sehr reproduzierbare Oberflächengüte der Endflächen möglich, da die Ferrulen sicher gehalten werden, der Druck äußerst gleichmäßig ausgeübt wird und viele Steckverbinder gleichzeitig poliert werden können. Vorrichtungen für maschinelle Steckverbinder halten üblicherweise 12 bis 24 Einzelfaser-Steckverbinder, einige sogar bis zu 72 Steckverbinder, was zu einer deutlich höheren Leistung als beim manuellen Polieren führt. Für effiziente und gleichmäßige Polierergebnisse ist maschinelles Polieren immer vorzuziehen.

Die gängigsten Tischpoliermaschinen von Domaille Engineering or Seiko Giken, sind relativ schwer und sperrig und erfordern oft zusätzlich zum Stromanschluss einen Druckluftanschluss. Dies macht sie nicht leicht tragbar. Im Gegensatz dazu gibt es Poliermaschinen mit geringerer Kapazität, die zwar nicht so effizient und wiederholbar sind, aber leichter tragbar sind und nur einen Strom- oder Batterieanschluss benötigen. Diese eignen sich für Feldpolieren.

Der Geräteauswahlprozess des Fiber Optic Center, die Kontaminationskontrolle, Überlegungen zum Läppfilm und die zunehmende Bandbreite der Datenübertragungsanforderungen werden alle im FOC-Artikel erörtert. Polierer: Diskussion über Kosten und Spitzentechnologie.

Polierprozess

Bei der Entwicklung eines maschinellen Polierverfahrens besteht der erste Schritt darin, sich mit den Zielen für die Endfläche des Produkts vertraut zu machen:

- Welche optischen Anforderungen gelten für die Endfläche, sofern es welche gibt (z. B. IEC 61300-3-35)?

- Welche Geometrieanforderungen gelten ggf. (z. B. Telcordia GR-326 oder USConec AEN-1915)?

- Welche Anforderungen gelten ggf. für die Aderendhülsenlänge (z. B. IEC 61754-22)?

Zwar gibt es nicht das eine Polierverfahren, das für alle Steckertypen und Endflächenanforderungen geeignet ist, doch haben alle Polierverfahren einige gemeinsame Prinzipien gemeinsam:

- Es gibt mehrere Polierschritte (normalerweise 3 oder 4 Schritte), beginnend mit einem Läppfilm mit „grober“ Körnung und absteigend zu einem abschließenden „feinen“ Griffschritt.

- Die Filme werden entweder auf ein Gummipad (zur Erzeugung der abgerundeten Endfläche, die für die meisten Einzelfaser-Keramikferrulen-Steckverbinder erforderlich ist) oder auf ein Glaspad (zur Erzeugung der flachen Endfläche, die für die meisten MT- und SMA-Steckverbinder erforderlich ist) gelegt.

- Beim Polieren wird Wasser auf die Filme aufgetragen, um sie zu schmieren und zu verhindern, dass der Läppfilm „verstopft“ wird und die Schneidleistung abnimmt.

- Die Endflächen der Vorrichtung und der Ferrule müssen zwischen jedem Polierschritt gründlich gereinigt werden, um Verunreinigungen zu entfernen, die während des vorhergehenden Polierschritts entstanden sind.

- Poliermaschinen ermöglichen die Prozesskontrolle von 3 Hauptvariablen in jedem Polierschritt: Der angewandte Druck, die Geschwindigkeit der Maschinenplatte und die Zeit für jeden Schritt. Während die „optimale“ Einstellung für Druck, Geschwindigkeit und Zeit oft je nach Steckertyp und Hersteller variiert, finden Sie hier einen guten Ausgangspunkt für die Maschineneinstellungen:

-

- Domaille: POLIERANLEITUNG FÜR DOMAILLE 4 UND 5 SERIE

- Seikoh Giken: POLIERANLEITUNG FÜR SEIKOH GIKEN SFP-560

-

Polieren von Keramikferrulen mit Einzelfaser

Beim Polieren von Singlefiber-Keramik-Ferrulen müssen Läppfilme auf die Gummiunterlage aufgebracht werden, um eine abgerundete Ferrulen-Endfläche zu erzeugen. Normalerweise ist dies ein 4-stufiger Prozess für 2.5-mm-Ferrulen (wie SC, FC, ST, usw.). Für kleinere 3-mm-Ferrulen (wie z. B. LC, SN, MU, Usw.)

Schritte zum Polieren von Keramikferrulen mit Einzelfasern:

Schritt 1, Epoxidentfernung: Ziel ist es, den Epoxidkleber zu entfernen, der vom Abschlussprozess auf der Endfläche der Ferrule zurückbleibt. Dieser Schritt ist ein grobes Schleifen, das normalerweise mit einem 16 µm (oder stärker) dicken Siliziumkarbidfilm durchgeführt wird.

- Bei abgewinkelten (oder „APC“) Polituren dient dieser Schritt dazu, den Winkel über die Endfläche der Zwinge zu schneiden, was gleichzeitig dazu dient, die Epoxidperle zu entfernen.

Schritt 2 und 3 (falls verwendet), Stoßen: Ziel ist es, den richtigen Radius entlang der Endfläche der Ferrule zu formen und gleichzeitig die durch den vorhergehenden Polierschritt entstandenen Defekte/Kratzer zu entfernen. Dies lässt sich am besten mit Diamant-Läppfolien erreichen, da diese die Keramik der Ferrule durchschneiden können und langlebig sind (Diamantfolien können oft 10x oder öfter verwendet werden). Normalerweise wird im letzten Formungsschritt eine 1-µm-Diamant-Läppfolie verwendet.

Schritt 4, Endpolitur: Ziel ist es, alle feinen Kratzer zu entfernen, die vom vorhergehenden Diamantpolierschritt übrig geblieben sind, und die erforderliche Faserhöhengeometrie zu erzeugen. Dies wird normalerweise durch die Verwendung eines Siliziumdioxid-Läppfilms mit einer Größe von weniger als einem Mikron erreicht.

- Beim abgewinkelten oder „APC“-Polieren handelt es sich im Wesentlichen um den gleichen Vorgang wie beim nicht abgewinkelten oder „PC“-Polieren. Der einzige Unterschied besteht darin, dass die APC-Poliervorrichtungen die Steckverbinder während des Polierens im gewünschten Winkel halten.

Weitere Tipps und Empfehlungen zum Polieren finden Sie unter den folgenden Links:

- Poliertipps und Best Practices für Einzelfaserverbinder

- APC-Poliertipps zur Verbesserung der Apex-Offset- und Winkelmessungen

- Schritte zur Überwindung häufiger Probleme beim APC-Polieren

- Polierte Steckverbindergeometrien, APC

- So entwickeln Sie einen Glasfaserpolierprozess, der konsistente Ergebnisse liefert

- Häufig gestellte Fragen zum Polieren: Was Sie beim Polieren Ihrer Glasfaserkabelbaugruppe tun (und was nicht) tun sollten

MT Polieren

Beim MT-Polieren müssen Läppfilme auf ein Glaspad gelegt werden, um die Endfläche der Ferrule „flach“ zu polieren. Beim MT-Polieren ist ein sehr präzises Polieren erforderlich, um anspruchsvolle Geometrien zu erreichen, die über die Anforderungen an Einzelfaserferrulen hinausgehen (zum Beispiel: MT Ferrule Geometry Specifications: Minus-Side Coplanarity in IEC 61755-3-31: 2015.

Die Reinigung von MTs ist aufgrund der Führungsstiftlöcher in den MT-Ferrulen schwieriger als bei Einzelfaser-Steckverbindern. Diese Löcher füllen sich bei jedem Polierschritt mit Verunreinigungen, und es ist wichtig, dass diese Löcher zwischen den Schritten gründlich gereinigt werden. MT-Ferrulen werden normalerweise in einem 4-stufigen Verfahren poliert.

Schritte zum Polieren der MT-Ferrule:

Schritt 1: Epoxidentfernung: Wie beim Polieren von Einzelfasern besteht das Ziel von Schritt 1 darin, die Epoxidperle zu entfernen, die vom Abschlussprozess auf der Endfläche der Ferrule zurückgeblieben ist. Dieser Schritt ist ein grobes Schleifen, das normalerweise mit einem 16 µm (oder stärker) dicken Siliziumkarbidfilm durchgeführt wird.

- Bei abgewinkelten (oder „APC“) Polituren dient dieser Schritt dazu, den Winkel über die Endfläche der Zwinge zu schneiden, was gleichzeitig dazu dient, die Epoxidperle zu entfernen.

Schritt 2, Faserhöhenerzeugung: Dieser Schritt wird normalerweise mit einem speziellen 3 µm Siliziumkarbidfilm, speziell für das MT-Polieren entwickelt. Dieser Schritt entfernt mehr Kunststoffhülsenmaterial als Faser und erzeugt den Großteil des erforderlichen Faserüberstands aus der Oberfläche der MT-Hülse (wie von den MT-Geometriestandards gefordert). Beim chemisch-mechanischen Planarisierungsverfahren (CMP) zum Polieren von MT-Ferrulen wird ein Flockschichtpolster verwendet, um eine Mischung aus chemischem Ätzen und abrasivem Polieren zu erzielen..

Schritt 3, Mittlere Politur: Ziel ist es, die Defekte aus dem vorhergehenden Schritt zu beseitigen und dabei so viel der erzeugten Faserhöhe wie möglich beizubehalten. Dies wird mit einem „beflockten“ Film (einem stoffähnlichen Film) aus 1 µm Aluminiumoxid erreicht.

Schritt 4, Endpolitur: Ähnlich wie Schritt 3, jedoch unter Verwendung einer feineren Flockfolie mit submikronischem Siliziumdioxid-Schleifmittel.

SMA-Polieren

Die Polierprozesse bei SMA variieren je nach Fasergröße und SMA-Typ stark, ähneln jedoch normalerweise den Polierschritten bei Einzelfasern. Da die SMA-Ferrule jedoch aus Stahl und nicht aus Keramik besteht, Aluminiumoxid-Läppfolien werden oft den aggressiveren Diamantfilmen vorgezogen.

Viele, aber nicht alle SMA-Anwendungen erfordern, dass die Ferrulenlänge nach dem Polieren innerhalb bestimmter Grenzen liegt. In diesen Situationen muss der Prozess genau kontrolliert werden, um sicherzustellen, dass beim Polieren nicht zu viel Ferrulenmaterial entfernt wird. Kritische SMA-Längen und Anleitungen finden Sie im Blog Wie erkenne ich, dass ich einen Stecker zu stark poliert habe??

Polierfolien

Polierfolien sind in vielen verschiedenen Ausführungen erhältlich:

- Körnungsgrößen: von unter einem Mikron bis 30 µm oder höher.

- Schleifmaterial:

- Diamant-Läppfilm: wiederverwendbar, hohe Haltbarkeit und konstante Schnittgeschwindigkeiten durch Keramik und Glas; teuer. Ideal für die Formgebung von Keramikhülsen. Diamantfilme können normalerweise 10-20x oder öfter verwendet werden.

- Siliziumkarbid-Läppfilm: wirksam für grobes Schleifen, wie z. B. die Epoxidentfernung beim Polieren, normalerweise 1-5-malige Anwendung.

- Aluminiumoxid-Läppfolie: AO-Folien werden normalerweise nur einmal verwendet und eignen sich gut zum Polieren von Glas, sind aber beim Schneiden von Keramikhülsen nicht sehr effektiv. Aluminiumoxidfolien werden normalerweise beim SMA-Polieren verwendet.

- Siliciumdioxid: kann typischerweise 3-5x in Submikrometergrößen als „letzter“ Polierfilm verwendet werden. Siliziumdioxid-Endfilme sind hervorragend geeignet, um eine fehlerfreie Endfläche zu erzeugen und gleichzeitig die erforderlichen Faserhöhengeometrien.

- Filmgrößen:

- 5-Zoll-Scheiben (für die meisten handelsüblichen Poliermaschinen).

- 8.5 x 11 Blätter zum manuellen Polieren.

- Benutzerdefinierte kleinere Datenträger, Rollenformat usw.

- Folienträger

- Folien mit selbstklebender Rückseite (PSA-Rückseite) ermöglichen einen sicheren Sitz der Folie auf dem Gummi- oder Glaspad und stellen sicher, dass die Folie beim Polieren nicht „verrutscht“.

- Folien ohne Kleberücken (ohne PSA-Rückseite) lassen sich schwieriger auf Gummi- oder Glasunterlagen befestigen, sind aber wünschenswert, wenn es auf die „Ebenheit“ ankommt (die Klebeschicht von Folien mit PSA-Träger kann als Polster dienen und eine leicht abgerundete Endfläche erzeugen, selbst wenn zum Erzielen einer Ebenheit auf einer Glasunterlage poliert wird).

- Genre:

- Die meisten typischen Folien haben eine Mylar-Trägerschicht, wobei die Schleiffolie auf einer Seite „bemalt“ ist. Diese Art von Folie wird zum Polieren von Einzelfaser-Keramikferrulen sowie von SMA verwendet.

- "Beflockt„Die beim MT-Polieren verwendeten Filme sind eigentlich gar keine „Filme“, sondern tuchähnliches Material, in das das Schleifmaterial eingebettet ist. Beflockte Folien sind für das Erreichen von MT-Ferrulengeometrien unerlässlich.

Slurries

Obwohl es sich nicht um „Filme“ handelt, Schleifschlämme können auf ähnliche Weise wie Filme verwendet werden. Schlämme sind eine Suspension von Schleifmaterial, erhältlich in den gleichen Größen und Materialien wie Filmschleifmittel, die auf ein Haltepad aufgetragen und wie Filme zum Polieren verwendet werden können. Schlämme werden heutzutage beim Polieren von Steckverbindern selten verwendet: Schlämme können viel günstiger sein als Filme, sind aber schmutziger und schwieriger zu reinigen und erfordern mehr Prozesskontrollen als Filme. Schlämme werden im Allgemeinen nicht für das typische Polieren von Steckverbindern empfohlen, außer in besonderen Situationen.

Weitere Informationen zu Läppfilmen finden Sie im Technische Bibliothek für Läppfilme des Fiber Optic Center für eine umfassende Datenbank mit Ressourcen, einschließlich technischer Dokumente, Artikel, ein Übersicht über Läppfilm, bewährte Methoden, Tipps, FAQs und mehr.

Polierpads

Filme müssen auf einem Polierscheibe beim Polieren. Polierpads bestehen entweder aus Gummi oder Glas, je nachdem, ob Sie eine abgerundete oder eine flache Endfläche erzeugen müssen. Padform und -größe hängen von der Plattengröße Ihrer Poliermaschine ab, aber Pads mit 5 Zoll Durchmesser werden bei Poliermaschinen am häufigsten verwendet.

Gummipads

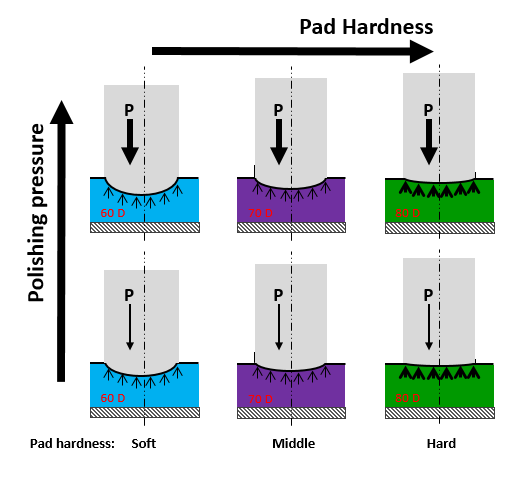

Gummipads sind erforderlich, um den Radius von Einzelfaser-Keramikferrulen zu erzeugen. Die Größe des erzeugten Radius wird durch die Härte des Gummipolsters bestimmt: Härtere Polster erzeugen einen größeren (flacheren) Endflächenradius, während weichere Polster kleinere (abgerundetere) Endflächen erzeugen.

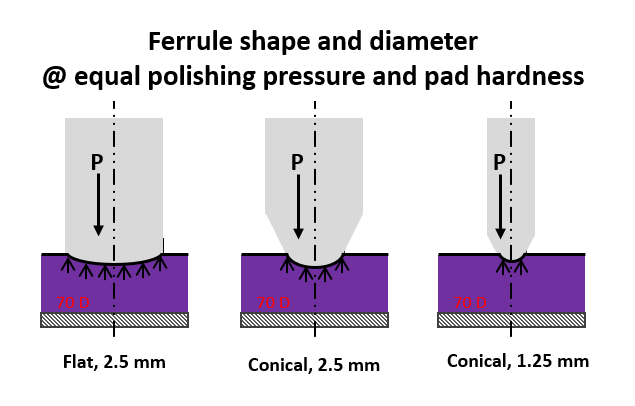

Aufgrund der unterschiedlichen Durchmesser, Formen und Keramikzusammensetzungen von Einzelfaser-Keramikferrulen müssen möglicherweise unterschiedliche Pad-Durometer für unterschiedliche Ferrulentypen verwendet werden. Normalerweise wird für Ferrulen mit kleinerem Durchmesser (wie die 1.25 mm LC) ein 80D- oder 90D-Gummipad verwendet, während für Ferrulen mit größerem Durchmesser (wie die 2.5 mm SC) normalerweise ein 70D- oder 80D-Gummipad verwendet wird, um den gleichen Radius zu erreichen.

Die Konsistenz der Dicke und Härte des Gummipolsters ist entscheidend, um wiederholbare Geometrieergebnisse bei Einzelfaser-Keramikferrulen zu erzielen. Es wird dringend empfohlen, nur Gummipolster zu verwenden, die vom Hersteller der Poliermaschine bereitgestellt werden.

Glaspads

Glaspads ergibt eine nahezu flache Endfläche und wird für das MT-Polieren und oft auch für das SMA-Polieren benötigt. Glaspads sind entweder als einfache flache Glasplatte oder mit einer mattierten/geätzten oder klebrigen Oberfläche erhältlich. Bei Verwendung von Filmen mit PSA-Rückseite reicht einfaches Flachglas aus. Bei Verwendung von Filmen ohne PSA-Rückseite kann es jedoch schwierig sein, ein Verrutschen des Films während des Polierens zu verhindern. Die Glaspads mit mattierter/geätzter oder klebriger Oberfläche tragen dazu bei, das Risiko eines Verrutschens des Films während des Polierens zu verringern.

Platten und Pads werden in zwei verschiedene Typen unterteilt: Maschinenpolierplatten und -pads (speziell für die Poliermaschinen von Domaille Engineering oder Seikoh Giken) und Manuelle Polierplatten und -pads. Beim Polieren von Fasern ist es wichtig, zu verhindern, dass sich der Polier-Läppfilm bewegt, da die Anschlüsse nicht poliert werden, wenn sich der Film mit der Platte der Poliermaschine bewegt. Hilfreiche Tipps, um sicherzustellen, dass sich Gummipads und Glasplatten nicht bewegen, sowie Reinigungsverfahren für beide finden Sie hier: Häufig gestellte Fragen zum Polieren: Was Sie beim Polieren Ihrer Glasfaserkabelbaugruppe tun (und was nicht) tun sollten.

Poliervorrichtung / Polier-„Pucks“

Die Steckverbinder werden beim Polieren durch „Poliervorrichtungen“ zum maschinellen Polieren, oft als Pucks zum manuellen Polieren bezeichnet.

- Vorrichtungen Halten Sie normalerweise mehrere Steckverbinder gleichzeitig zum Polieren bereit.

- Manuelle Pucks Halten Sie jeweils einen Stecker fest.

Diese Vorrichtungen sind äußerst wichtig bei der Bestimmung der endgültigen Endflächengeometrie der Ferrulen und werden für jeden Steckertyp entworfen, d. h. Sie benötigen eine Vorrichtung für jeden Steckertyp, den Sie polieren möchten. (Beispiel: Eine LC-Vorrichtung kann nur LC-Stecker polieren, eine MT-Vorrichtung nur MT-Stecker usw.).

Vorrichtungen haben präzisionsgefertigte Ferrulenbohrungen, die für die Beibehaltung gleichbleibender Endflächengeometrien unerlässlich sind. Im Laufe der Zeit nutzt sich die Bohrung (oder jegliche Verriegelungsfunktionen in der Platte, die den Stecker während des Polierens halten) durch wiederholtes Einstecken und Entfernen von Steckverbindern in die Vorrichtung allmählich ab und muss ersetzt werden. Vorrichtungen für maschinelles Polieren nutzen sich mit der Zeit ab, halten aber bei der Fertigung mittlerer Stückzahlen im Allgemeinen etwa 5 Jahre, bevor sie ersetzt werden müssen. „Pucks“ für manuelles Polieren nutzen sich viel schneller ab und müssen häufiger ersetzt werden.

Reinigung

In Bearbeitung Reinigung Die Reinigung der Filme und Ferrulen zwischen den Polierschritten ist entscheidend, um fehlerfreie Endflächen zu erhalten. Wartungsreinigung Die Wartung der Poliervorrichtung und -maschine nach dem Gebrauch ist entscheidend, um die Leistung und die resultierenden Endflächengeometrien aufrechtzuerhalten.

Reinigung zwischen den Schritten

Die Unterseite der Vorrichtung und die daraus herausragenden Aderendhülsen müssen zwischen den Polierschritten gründlich gereinigt werden, um sicherzustellen, dass sämtliche während des vorhergehenden Polierschritts entstandenen Verunreinigungen weggespült werden, bevor mit dem nächsten Polierschritt fortgefahren wird.

Eine solche Reinigung kann auf viele Arten effektiv durchgeführt werden, es ist jedoch immer vorzuziehen, das Reiben der Faserendfläche mit einem Material zu vermeiden, das während der Reinigung Kratzer verursachen kann. Das Besprühen mit Wasser und anschließendes Reiben mit einem Labortuch oder einer weichen Bürste kann akzeptabel sein, birgt jedoch die Gefahr von Kratzern. Es werden eher „kontaktlose“ Reinigungsmethoden bevorzugt.

- Druckwassersprühsysteme, wie die Domaille Luftreinigungssystemeignen sich hervorragend zum Reinigen zwischen den Schritten, da kein Kontakt mit einem Wischtuch oder einer Bürste stattfindet, der Kratzer auf der Faserendfläche verursachen könnte.

- Ultraschallreinigung kann sehr effektiv sein, erfordert aber das Verschieben der Vorrichtung (und der daran montierten Anschlüsse/Kabel) und ist möglicherweise nicht sinnvoll.

Reinigung der Armaturen nach dem Polieren

Poliervorrichtungen sollten nach Gebrauch gründlich gereinigt und getrocknet werden. Dies geschieht am besten mit einem Ultraschallreiniger und anschließendem Trocknen mit Druckluft. Eine ordnungsgemäße Reinigung der Vorrichtungen verlängert deren Lebensdauer und verbessert die Qualität der Polierergebnisse. Es gibt Acht Best Practice-Schritte zur Reinigung und Wartung von Poliervorrichtungen für die ordnungsgemäße Wartung einer Poliermaschine für optische Fasern.

Da die Verunreinigung der Vorrichtung für die Präzision so entscheidend ist, wurden die vier wichtigsten zu berücksichtigenden Effekte im Artikel ausführlich beschrieben. Wartung der Glasfaser-Poliervorrichtung: Verunreinigung der Glasfaser-Poliervorrichtung und Ultraschallreinigung.

METHODEN

Die Anforderungen der Produktspezifikation bestimmen die Poliermethoden. Die Ermittlung der Anforderungen ist entscheidend. Viele Unternehmen investieren in die Beratung durch das technische Team des Fiber Optic Center, um diese Anforderungen zu ermitteln und auf dieser Grundlage Methoden und Prozesse zu entwickeln. Beispiele:

- Die Anwendungsanforderungen reichen von PC-Finish, flachem Finish, abgewinkeltem PC und abgewinkeltem Flach.

- Die Spezifikationen können sowohl das Zulassen als auch das NICHT-Zulassen von Kratzern auf dem Faserkern sowie die Anforderung einer sehr rauen oder einer nicht rauen Oberfläche umfassen.

- Es gibt unterschiedliche Anforderungen an die Endflächenbeschaffenheit, die definieren, wie rau die Oberfläche sein kann.

Die meisten Glasfaserkabelbaugruppen haben sehr spezifische Geometrieanforderungen, aber einige Anforderungen sind völlig offen. Alle diese Faktoren zusammen bestimmen die Poliermethoden, die erforderlich sind, um Ihr Endziel zu erreichen und die Anforderungen zu erfüllen.

Temperatur und Sauberkeit sind oft übersehene Umweltfaktoren, die den Polierprozess beeinflussen.

Wenn beim Polieren Gummipads verwendet werden, ist es hilfreich, sich daran zu erinnern, dass die Pads durch UV-Bestrahlung im Laufe der Zeit altern. Außerdem reagieren sie empfindlich auf Temperaturänderungen. Die Umgebungstemperatur verändert die Härte der Gummipads und damit die Ergebnisse Ihres Prozesses. Der Alterungsprozess von Gummipads ist nicht homogen und beginnt mit harten Stellen im Gummi. Infolgedessen bleiben die durchschnittlichen Radiuswerte der Ferrule akzeptabel, aber die Apex-Werte nehmen ab.

Sauberkeit hat, wie oben erläutert, Auswirkungen auf den Polierprozess. Da alle Polierprozesse mehrstufig sind, ist es wichtig, zwischen den einzelnen Schritten das Poliermaterial von den Ferrulen zu entfernen, wenn Sie von einer gröberen zu einer feinkörnigeren Polierschicht wechseln. Denken Sie außerdem an Ihre Umgebung. Der Polierprozess erzeugt Verunreinigungen, wenn Sie Material von der Ferrule abschleifen. Der Grad der Sauberkeit in Ihrer Polierumgebung beeinflusst den Reinigungsaufwand, der zwischen den einzelnen Schritten für das Produkt und die Schichten erforderlich ist.

FAZIT

Die obige Diskussion soll diejenigen, die in die Welt des Polierens von Glasfaser-Ferrulen einsteigen möchten, nicht übermäßig verwirren oder einschüchtern, sondern die Variablen erklären, die jeden Polierprozess beeinflussen. Diese Erklärung, warum es keinen universellen Polierprozess gibt, der für alle passt, ist wichtig für diejenigen, die in die Welt des Polierens einsteigen möchten.

Wenn Sie ein Polierverfahren implementieren, fordern Sie eine Beratung durch das Fiber Optic Center an, die alle in diesem Artikel genannten Faktoren berücksichtigt. Eine Polieranleitung zu empfohlenen Einstellungen der Poliermaschine soll als allgemeine Referenz für einen guten Ausgangspunkt für die Entwicklung Ihres Polierverfahrens dienen. Es ist davon auszugehen, dass geringfügige Änderungen an einigen empfohlenen Maschinenparametern erforderlich sind, um Ihre spezifischen Produktanforderungen zu erfüllen. Zusätzlich zu den maschinenspezifischen Anweisungen werden kundenspezifische Best Practices bereitgestellt. Das Fiber Optic Center arbeitet mit dem Kunden zusammen, um sicherzustellen, dass seine Herstellungsverfahren die hochwertigsten Jumper auf der effektivsten Kostenbasis produzieren.

Die Beratungsleistungen des technischen Teams von FOC umfassen unter anderem:

- Entwicklung des Polierprozesses vor Ort (strengere Kontrolle der Geometrie, Reduzierung der Filmkosten und Erhöhung der Kapazität).

- Bewährte Vorgehensweise und richtige Auswahl der Verbrauchsmaterialien: Polierfolie und Epoxidharz.

- Vorbeugende Wartung, Gerätekalibrierung und -überprüfung.

- Reparatur vor Ort, Leihgeräte zur Sicherstellung der Produktionskontinuität.

- Endkontrolle an produzierten Kabelkonfektionen (enthält Gesamterscheinung, Steckergeometrie, optische und optische Prüfung Stecker sowie Querschnitte.)

Wir laden Sie ein, die zu erkunden Bibliothek mit technischen Inhalten des Fiber Optic Center für Antworten auf Ihre dringendsten Fragen zum Polieren von Fasern. Durchsuchen Sie eine umfassende Datenbank mit Ressourcen, darunter technische Dokumente, bewährte Verfahren, Tipps, FAQs und mehr. Zu den zeitlosen Topthemen gehören:

- Verfeinerung des technischen Lösungsinhalts

- Glossar, Akronyme, Militärische Spezifikationen für Steckverbinder

- Poliertipps und Best Practices für Einzelfaserverbinder

- Häufig gestellte Fragen, allgemeine Tipps und Neuigkeiten zum Polieren von Glasfasern

- Fragen und Antworten: Senden Sie technische Fragen per E-Mail an Fragen Sie FOC@focenter.com

Wir helfen IHNEN bei der Auswahl der richtigen Ausrüstung und Materialien und bieten Ihnen Expertenwissen für bewährte Prozesse. Fiber Optic Center ist der Partner, der die langfristige Produktzuverlässigkeit gewährleistet.