Infinidad de variables, procesos, aplicaciones y opciones de equipos para el pulido de fibra óptica

Una pregunta común en el pulido de fibra óptica es "¿Puede compartir un procedimiento de pulido estándar"? En un mundo perfecto, habría UN procedimiento de pulido y una "receta" estándar para implementar su proceso de pulido de fibra óptica. Lamentablemente, debido a numerosos factores que influyen en el proceso de pulido, es imposible ofrecer una "hoja de instrucciones" paso a paso que pueda adaptarse a todos.

El pulido de conectores de fibra óptica es, en principio, intuitivo, pero en la práctica hay muchas variables que tener en cuenta a la hora de intentar determinar qué proceso y equipo son los más adecuados. No todos los conectores y aplicaciones requieren la misma forma y calidad de superficie pulida en el extremo.

Conectores de férula de cerámica de fibra única

Los conectores de férula de cerámica de fibra única se utilizan principalmente en aplicaciones de telecomunicaciones. Incluyen muchos estilos de conectores, incluidos los conocidos SC, LC, ST, FC, el SN menos común, E2000, MU, D4, LEMO, así como conectores de tipo militar de “pin y zócalo”, y otros.

Por lo general, estos deben cumplir con los estándares de la industria para la apariencia visual de la superficie del extremo pulido (rayones y otros defectos), como la norma IEC 61300-3-35 ampliamente aceptada: “Inspección visual de conectores de fibra óptica”. Esta inspección requiere el uso de un microscopio, normalmente con un aumento de 200 a 400x.

Las férulas de fibra única deben pulirse con una geometría de superficie convexa y redondeada particular, con la cara del extremo de la fibra pulida al ras de la superficie de la férula, para garantizar un contacto óptimo entre fibras cuando se acoplan dos conectores. Las geometrías requeridas se definen en varias normas de la industria de uso común para las geometrías de las caras de los extremos, como las que se encuentran en Telcordia GR-326, “Requisitos genéricos para conectores ópticos monomodo y conjuntos de puentes” (a pesar del nombre del documento, las geometrías definidas en GR-326 se aplican comúnmente a los conectores multimodo y monomodo). interferómetro de fibra única Es necesario medir la geometría de una cara final pulida.

Conectores de casquillo rectangular de plástico multifibra

Conectores de férula rectangular de plástico multifibra, a saber, Conector MTP/MPO, a lo que a menudo se hace referencia simplemente como "MTLos conectores de férula también se utilizan ampliamente en aplicaciones de telecomunicaciones y centros de datos.

Estos tipos de conectores también deben cumplir con estándares de apariencia visual como IEC 61300-3-35 y, por lo tanto, también requieren un microscopio para evaluar visualmente cada fibra en busca de rayones y defectos visuales.

Las férulas MT deben pulirse con diferentes geometrías de superficie que los conectores de una sola fibra. Debido a que la férula contiene múltiples fibras, debe pulirse con una cara final "plana" (no redondeada), con todas las caras finales de las fibras sobresaliendo una cierta distancia por encima de la superficie de la férula, para asegurar un buen contacto fibra a fibra cuando se acoplan dos conectores. Las geometrías de las caras finales de las férulas multifibra se definen en estándares de la industria como AEN-1915 de USConec, "USConec Recommended MT Ferrule Endface Geometry". Interferómetro multifibra Es necesario medir la geometría del extremo de la férula MT pulida.

Virola de cuerpo metálico o conector SMA

Virolas con cuerpo metálico, principalmente las conector SMA, se utilizan comúnmente en aplicaciones médicas y de láser de alta potencia, utilizando fibras MM de núcleo grande.

Debido a la amplia gama de aplicaciones y tamaños de fibra utilizados en los conectores SMA, los requisitos de inspección visual suelen ser específicos para cada caso y no están "estandarizados por la industria", como en el caso de los conectores de estilo Telecom. Sin embargo, se necesita un microscopio para inspeccionar visualmente la cara final pulida. En aplicaciones de láser de alta potencia, los requisitos visuales de la cara final suelen ser más estrictos que los utilizados en los conectores de estilo Telecom.

conector SMA Los extremos de los cables suelen estar pulidos y no tienen requisitos de geometría específicos que cumplan con los estándares de la industria. El conector SMA no está diseñado para tener contacto de fibra a fibra cuando se acoplan dos conectores. En cambio, hay un espacio de aire diseñado entre los dos extremos acoplados y, debido a esto, los casquillos SMA pulidos a menudo deben cumplir con los requisitos de la norma IEC 61754-22 para la longitud del casquillo. La longitud del casquillo debe medirse con un dispositivo especializado. Calibre de longitud de casquillo para garantizar que los casquillos terminados no sean ni demasiado largos ni demasiado cortos, lo que daría como resultado un espacio de aire entre los casquillos acoplados que sería demasiado pequeño o demasiado grande.

Procedimientos de pulido universales

En un mundo perfecto, habría UN procedimiento de pulido que todos pudieran seguir, como una “receta” estándar, para una implementación optimizada. Desafortunadamente, debido a los numerosos factores que influyen en el proceso de pulido, es imposible ofrecer una “hoja de instrucciones” paso a paso que se adapte a todas las necesidades. Alturas ideales de fibra A menudo están determinados por una dirección inconsistente entre las normas internacionales de IEC y las especificaciones de la industria y del fabricante, lo que crea la necesidad de una evaluación completa y recomendaciones personalizadas.

La buena noticia es que existen algunas prácticas estándar a seguir y Fiber Optic Center ofrece asesoramiento sobre las pautas generales para Cómo desarrollar un proceso de pulido de fibra óptica que produzca resultados consistentes.

Es habitual limpiar entre cada paso de pulido y cumplir con ciertos requisitos de geometría y apariencia visual. Si bien puede que no haya un procedimiento de pulido específico, hay algunos ingredientes básicos para cada receta: tiempo, presión y velocidad. En todos los casos, los objetivos del pulido son similares:

- Cree un extremo de fibra limpio, libre de defectos superficiales (rayones/grietas) que limiten la transmisión/acoplamiento de la luz.

- Cree una geometría de cara final suficiente para los requisitos de transmisión de luz.

- Hazlo de manera repetible/reproducible/eficiente.

Para alcanzar adecuadamente estos objetivos, necesitamos hacer esencialmente tres cosas:

- Sujete la férula en un ángulo preciso durante el pulido (fijación o "puck")

- Aplique una presión constante hacia abajo sobre la férula durante el pulido.

- Pulir utilizando una serie de granos descendentes de película de pulido

La receta exacta para su procedimiento de pulido depende de ciertos factores en el proceso de ensamblaje del cable de fibra óptica: equipo, métodos, materiales de película de pulido, y el entorno se combinan con los objetivos y metas específicos del proceso de pulido y las especificaciones requeridas. Los párrafos siguientes abordan algunas de las variables que afectan al proceso de pulido y ayudan a arrojar luz sobre por qué no existe un proceso de pulido universal que se adapte a todos.

Equipo: pulido a máquina o manual

En términos generales, cuando se trata de máquinas pulidoras, hay algunos puntos en común. Por ejemplo, cada máquina pulidora necesita aplicar presión a la férula durante un cierto período de tiempo. El medio de pulido debe estar en movimiento para desgastar la superficie (para pulir el material). Todas las pulidoras funcionan en una serie de pasos, comenzando con un grano rugoso de película de pulido y pasando a un grano más fino.

La máquina pulidora específica que utilice afectará significativamente el proceso, ya que los distintos fabricantes emplean diferentes filosofías en cuanto a cómo abordan el pulido. Las máquinas utilizan diferentes métodos para aplicar presión, diferentes patrones de movimiento para utilizar toda la superficie de la película y diferentes duraciones de tiempo:

- Presión: los métodos para aplicar presión incluyen pistones neumáticos, abrazaderas mecánicas, tirar y empujar.

- Los diferentes movimientos de la película de abrasión: algunas máquinas pulidoras usan un movimiento circular, algunas usan un movimiento en forma de 8 y la mayoría usa un movimiento de giro y rotación de dos ejes (esencialmente, una espiral continua que se mueve sobre la superficie).

El tipo de pulidora, así como el estado del equipo y de los accesorios, son factores clave.

Manual: Todos los conectores se pueden pulir con éxito mediante un proceso de pulido manual. Sin embargo, debido a que la férula se sujeta y se aplica presión con la mano, el pulido manual es inherentemente menos repetible a la hora de crear un acabado superficial deseado. Además, dado que el pulido manual se realiza en conectores individuales de a uno por vez, el rendimiento es bajo y el contenido de mano de obra es alto. El pulido manual suele reservarse para reparaciones de emergencia, cuando no se puede realizar el pulido a máquina o en situaciones en las que la calidad de la cara final pulida no es crítica.

Equipo: El pulido a máquina permite un acabado de superficie de extremo muy repetible porque los casquillos se sujetan de forma segura, la presión se aplica de forma extremadamente constante y se pueden pulir muchos conectores a la vez. Los accesorios para conectores a máquina suelen contener entre 12 y 24 conectores de una sola fibra, algunos incluso hasta 72 conectores, lo que da como resultado un rendimiento mucho mayor que el pulido manual. Para obtener resultados de pulido eficientes y consistentes, siempre se prefiere el pulido a máquina.

Las pulidoras de sobremesa más comunes, fabricadas por Ingeniería Domaille or Seikoh Giken, son relativamente pesadas y voluminosas y, a menudo, requieren una conexión de aire comprimido además de electricidad para funcionar. Esto hace que no sean fáciles de transportar. Por el contrario, existen modelos de pulidoras de menor capacidad que, aunque no son tan eficientes ni repetibles, son más fáciles de transportar y solo requieren una conexión eléctrica o de batería. Son adecuadas para pulido de campo.

El proceso de selección de equipos del Centro de Fibra Óptica, el control de la contaminación, las consideraciones sobre la película de lapeado y el aumento del ancho de banda de las necesidades de transmisión de datos se analizan en el artículo de FOC. Pulidores: Discusión sobre gastos y tecnología punta.

Proceso de pulido

Al desarrollar un proceso de pulido a máquina, el primer paso es la familiarización con los objetivos finales del producto:

- ¿Cuáles son los requisitos visuales de la cara final, si los hay (es decir, IEC 61300-3-35)?

- ¿Cuáles son mis requisitos de geometría, si los hay (es decir, Telcordia GR-326 o USConec AEN-1915)?

- ¿Cuáles son mis requisitos de longitud de férula, si los hay (es decir, IEC 61754-22)?

Si bien no existe un proceso de pulido “único” que funcione para todos los tipos de conectores y requisitos de extremos, todos los procesos de pulido comparten algunas prácticas comunes:

- Hay varios pasos de pulido (normalmente 3 o 4 pasos), comenzando con una película de pulido de grano "grueso" y descendiendo hasta un paso final de agarre "fino".

- Las películas se colocan sobre una almohadilla de goma (para generar el extremo redondeado requerido para la mayoría de los conectores de férula de cerámica de fibra única) o sobre una almohadilla de vidrio (para generar el extremo plano requerido para la mayoría de los conectores MT y SMA).

- Se utiliza agua en las películas durante el pulido, para lubricarlas y para ayudar a evitar que la película de lapeado se “obstruya” y reduzca la eficacia del corte.

- Las caras de los extremos del accesorio y de la férula deben limpiarse completamente entre cada paso de pulido, para eliminar los contaminantes generados durante el paso de pulido anterior.

- Las máquinas pulidoras permiten controlar el proceso de 3 variables principales en cada paso de pulido: la presión aplicada, la velocidad de la platina de la máquina y el tiempo para cada paso. Si bien la configuración “óptima” de presión, velocidad y tiempo a menudo varía según el tipo de conector y el fabricante, un buen punto de partida para la configuración de la máquina se puede encontrar aquí:

-

- Domicilio: INSTRUCCIONES DE PULIDO PARA DOMAILLE SERIE 4 Y 5

- Seikoh Giken: INSTRUCCIONES DE PULIDO PARA SEIKOH GIKEN SFP-560

-

Pulido de casquillos cerámicos de fibra única

El pulido de casquillos cerámicos de fibra única debe incluir películas de pulido colocadas en el respaldo de la almohadilla de goma para generar una cara final del casquillo redondeada. Por lo general, este es un proceso de 4 pasos para casquillos de 2.5 mm (como SC, FC, ST, etc.). Sin embargo, se puede utilizar un proceso de 3 pasos para casquillos más pequeños de 1.25 mm (como LC, SN, MU, Etc.)

Pasos para pulir una férula de cerámica de fibra única:

Paso 1, eliminación de epoxi: El objetivo es eliminar el cordón de epoxi que queda en la cara del extremo de la férula debido al proceso de terminación. Este paso es un pulido grueso, que generalmente se realiza con una película de carburo de silicio de 16 um (o superior).

- Para los pulidos en ángulo (o “APC”), este paso servirá para cortar el ángulo a lo largo del extremo de la férula, lo que también sirve para quitar el cordón de epoxi.

Paso 2 y 3 (si se utiliza), Conformación:El objetivo es dar forma al radio adecuado a lo largo de la cara del extremo de la férula mientras se eliminan los defectos o rayones generados por el paso de pulido anterior. Esto se logra mejor utilizando películas de diamante para lapeado, debido a su capacidad para cortar la cerámica de la férula y su durabilidad (las películas de diamante a menudo se pueden usar 10 veces o más). Por lo general, el último paso de modelado utiliza una película de diamante para lapeado de 1 um.

Paso 4, Pulido final:El objetivo es eliminar todos los rayones finos que quedaron del paso de pulido con diamante anterior y generar la geometría de altura de fibra requerida. Esto se logra generalmente utilizando una película de pulido de dióxido de silicio de tamaño submicrónico.

- El pulido en ángulo, o “APC”, es esencialmente el mismo proceso que el pulido no en ángulo, o “PC”, la única diferencia es que los accesorios de pulido APC sostienen los conectores en el ángulo deseado durante el pulido.

Puede encontrar más consejos y prácticas de pulido recomendadas en los siguientes enlaces:

- Consejos de pulido y mejores prácticas para conectores de fibra única

- Consejos de pulido de APC para mejorar la compensación del ápice y las mediciones de ángulos

- Pasos para superar los problemas habituales de pulido de APC

- Geometrías de conector pulidas, APC

- Cómo desarrollar un proceso de pulido de fibra óptica que produzca resultados consistentes

- Preguntas frecuentes sobre pulido: qué hacer (y qué no hacer) en el proceso de pulido del conjunto de cables de fibra óptica

Pulido MT

El pulido MT debe tener películas de pulido colocadas sobre una almohadilla de vidrio para pulir la cara del extremo de la férula de manera "plana". El pulido MT requiere un pulido muy preciso para lograr geometrías exigentes que van más allá de los requisitos de la férula de fibra única (por ejemplo: Especificaciones de geometría de férula MT: Coplanaridad de lado negativo en IEC 61755-3-31: 2015.

La limpieza es más difícil para los conectores MT que para los conectores monofibra debido a los orificios de las clavijas guía en los casquillos MT. Estos orificios se llenarán de contaminantes durante cada paso de pulido y es fundamental que se limpien adecuadamente entre los pasos. Los casquillos MT se pulen normalmente mediante un proceso de 4 pasos.

Pasos para pulir la férula MT:

Paso 1, eliminación de epoxi:Al igual que con el pulido de fibra única, el objetivo del paso 1 es eliminar el cordón de epoxi que queda en la cara del extremo de la férula debido al proceso de terminación. Este paso es un pulido grueso, que generalmente se realiza con una película de carburo de silicio de 16 um (o superior).

- Para los pulidos en ángulo (o “APC”), este paso servirá para cortar el ángulo a lo largo del extremo de la férula, lo que también sirve para quitar el cordón de epoxi.

Paso 2, Generación de altura de fibra:Este paso normalmente se realiza mediante un especialista. Película de carburo de silicio de 3 um, diseñado específicamente para el pulido MT. Este paso elimina más material de férula de plástico que fibra y genera la mayor parte de la protuberancia de fibra requerida de la superficie de la férula MT (según lo exigen los estándares de geometría MT). El uso del proceso de planarización mecánica química (CMP) para pulir casquillos MT utiliza una almohadilla de pelo flocado para proporcionar un híbrido de grabado químico y pulido abrasivo..

Paso 3, pulido medio:El objetivo es eliminar los defectos del paso anterior, manteniendo al mismo tiempo la mayor altura de fibra generada. Esto se hace con una película “flocada” (una película similar a una tela) de óxido de aluminio de 1 um.

Paso 4, Pulido final:Similar al paso 3, pero utilizando una película flocada más fina con abrasivo de dióxido de silicio submicrónico.

Pulido SMA

Los procesos de pulido de SMA varían en gran medida según el tamaño de la fibra y el tipo de SMA, pero normalmente son similares a los pasos de pulido de fibra única. Sin embargo, dado que la férula de SMA es de acero y no de cerámica, Películas de lapeado de óxido de aluminio A menudo se prefieren en lugar de las películas de diamante más agresivas.

Muchas aplicaciones de SMA, pero no todas, requieren que la longitud de la férula, después del pulido, se encuentre dentro de ciertos límites. En esas situaciones, el proceso debe controlarse de cerca para garantizar que no se elimine demasiado material de la férula durante el proceso de pulido. La longitud crítica de SMA y las guías se proporcionan en el blog ¿Cómo puedo saber si he pulido demasiado un conector??

Películas de pulido

Las películas de pulido están disponibles en muchas configuraciones diferentes:

- Tamaños de grano: desde submicrón hasta 30 um o más.

- Material abrasivo:

- Película de lapeado de diamantes: reutilizable, de gran durabilidad y con velocidades de corte constantes en cerámica y vidrio; costoso. Ideal para dar forma a casquillos de cerámica. Las películas de diamante se pueden utilizar normalmente entre 10 y 20 veces o más.

- Película de lapeado de carburo de silicio:Eficaz para pulido basto, como la etapa de eliminación de epoxi del pulido, normalmente se usa de 1 a 5 veces.

- Película de lapeado de óxido de aluminio: normalmente, las películas de óxido de aluminio se utilizan una sola vez y son un buen pulidor para el vidrio, pero no muy eficaz para cortar casquillos de cerámica. Las películas de óxido de aluminio se utilizan normalmente con el pulido SMA.

- Dióxido de silicio: normalmente se puede utilizar de 3 a 5 veces en tamaños submicrónicos como película de pulido "final". Las películas finales de dióxido de silicio son excelentes para producir una superficie final sin defectos, al mismo tiempo que mantienen la Geometrías de altura de fibra.

- Tamaños de película:

- Discos de 5” (para la mayoría de las pulidoras comerciales).

- Hojas de 8.5 x 11 para pulido manual.

- Discos personalizados más pequeños, formato rollo, etc.

- Soporte de película

- Películas con respaldo adhesivo (PSA) permitir una colocación segura de la película sobre la almohadilla de goma o vidrio, asegurando que la película no se “deslice” durante el pulido.

- Películas sin respaldo adhesivo (sin respaldo PSA) son más difíciles de asegurar a la almohadilla de goma o vidrio, pero deseables cuando la “planitud” es crítica (la capa adhesiva de películas con respaldo de PSA puede actuar como un amortiguador y crear una cara final ligeramente redondeada, incluso cuando se pule sobre una almohadilla de vidrio para lograr una planitud).

- Tipo de filme:

- Las películas más típicas son las que tienen un soporte de mylar y una película abrasiva “pintada” en un lado. Este tipo de película se utiliza para pulir casquillos cerámicos de fibra única, así como para SMA.

- "FlocadoLas películas utilizadas en el pulido MT no son realmente “películas” en absoluto, sino materiales similares a telas con el material abrasivo incrustado en la tela. Películas flocadas son esenciales para lograr geometrías de férula MT.

lechadas

Aunque no sean “películas”, lodos abrasivos Se pueden utilizar de forma similar a las películas. Las lechadas son una suspensión de material abrasivo, disponible en los mismos tamaños y materiales que los abrasivos de película, que se pueden aplicar a una almohadilla de sujeción y utilizar para pulir al igual que con las películas. Las lechadas rara vez se ven en el pulido de conectores en estos días: las lechadas pueden ser un material mucho más económico que las películas, pero son más sucias y difíciles de limpiar y requieren más controles de proceso que las películas. Por lo general, las lechadas no se prefieren para el pulido de conectores típico, excepto en situaciones especiales.

Para obtener más información sobre las películas de lapeado, consulte la Biblioteca técnica de películas para lapeado de centros de fibra óptica para una base de datos completa de recursos, incluidos documentos técnicos, artículos, un Descripción general de la película de lapeado, mejores prácticas, consejos, preguntas frecuentes y más.

Almohadillas de pulido

Las películas deben colocarse en un almohadilla de pulido durante el pulido. Las almohadillas de pulido son de goma o de vidrio, dependiendo de si necesita generar una superficie final redondeada o plana. Las formas y tamaños de las almohadillas dependerán del tamaño de la platina de su máquina pulidora, pero las almohadillas de 5” de diámetro son las más utilizadas en las máquinas pulidoras.

Almohadillas de goma

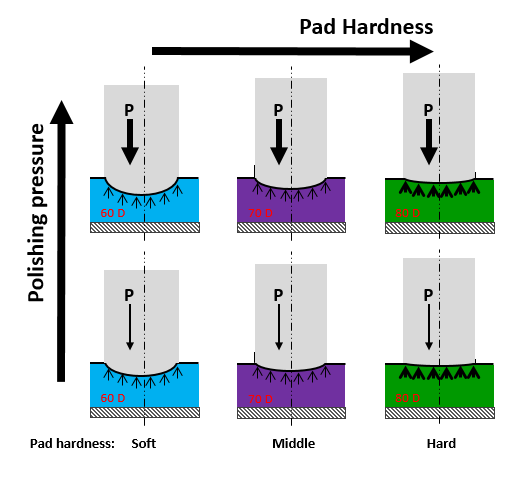

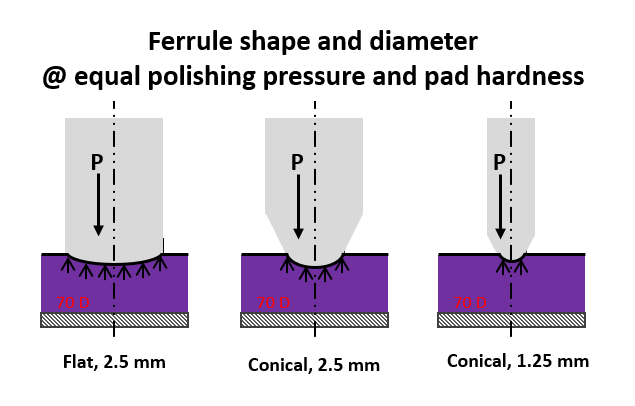

Almohadillas de goma Se requieren para generar el radio de los casquillos cerámicos de fibra única. La magnitud del radio generado está determinada por la dureza de la almohadilla de goma: las almohadillas más duras producirán un radio de extremo más grande (más plano), mientras que las almohadillas más blandas producirán un extremo más pequeño (más redondeado).

Debido a la variación en los diámetros, formas y composición de cerámica de los casquillos cerámicos de fibra única, puede ser necesario utilizar diferentes durómetros de almohadilla para diferentes tipos de casquillos. Por lo general, los casquillos de diámetro más pequeño (como el LC de 1.25 mm) normalmente utilizan una almohadilla de goma de 80D o 90D, mientras que los casquillos de diámetro más grande (como el SC de 2.5 mm) normalmente utilizan una almohadilla de goma de 70D u 80D para lograr el mismo radio.

La consistencia del espesor y la dureza de la almohadilla de goma es fundamental para lograr resultados geométricos repetibles en casquillos cerámicos de fibra única. Se recomienda encarecidamente utilizar solo almohadillas de goma proporcionadas por el fabricante de la pulidora.

Almohadillas de vidrio

Almohadillas de vidrio dará como resultado una cara final casi plana y son necesarias para el pulido MT y, a menudo, también para el pulido SMA. Las almohadillas de vidrio están disponibles como placa de vidrio plana simple o con una superficie esmerilada/grabada o pegajosa. Si se utilizan películas con respaldo de PSA, bastará con una placa de vidrio simple. Sin embargo, si se utilizan películas sin respaldo de PSA, puede ser difícil evitar que la película se deslice durante el pulido. Las almohadillas de vidrio con superficie esmerilada/grabada o pegajosa ayudan a mitigar la posibilidad de que la película se deslice durante el pulido.

Las placas y almohadillas se dividen en dos tipos diferentes: Placas y almohadillas para pulir máquinas (específico para las pulidoras Domaille Engineering o Seikoh Giken) y Placas y almohadillas para pulir manualmenteEn el pulido de fibras, es fundamental evitar que la película de pulido se mueva, ya que los conectores no se pulen si la película se mueve con la platina de la máquina pulidora. Aquí puede encontrar consejos útiles para garantizar que no se muevan las almohadillas de goma ni las placas de vidrio, así como los procedimientos de limpieza para ambas: Preguntas frecuentes sobre pulido: qué hacer (y qué no hacer) en el proceso de pulido del conjunto de cables de fibra óptica.

Dispositivo de pulido / Discos de pulido

Los conectores se mantienen durante el pulido mediante “accesorios de pulido” para pulido a máquina, a menudo denominados discos para pulido manual.

- Partidos de fútbol Generalmente contienen varios conectores para pulirlos a la vez.

- Discos manuales Sujete 1 conector a la vez.

Estos accesorios son extremadamente importantes para determinar la geometría final de la superficie del extremo de los casquillos y están diseñados según el estilo del conector; por lo tanto, debe tener 1 accesorio para cada tipo de conector que desee pulir. (por ejemplo, un accesorio LC solo puede pulir conectores LC, un accesorio MT solo conectores MT, etc.).

Los accesorios tienen orificios de casquillo mecanizados con precisión, que son esenciales para mantener geometrías de cara final uniformes. Con el tiempo, debido a la inserción y extracción repetidas de conectores en el accesorio, el orificio (o cualquier elemento de enganche en la placa para sujetar el conector durante el pulido) se desgastará gradualmente y será necesario reemplazarlo. Los accesorios de pulido a máquina se desgastarán con el uso, pero en general se espera que duren aproximadamente 5 años en una fabricación de volumen moderado antes de necesitar reemplazo. Los “discos” de pulido manual se desgastarán mucho más rápido y necesitarán un reemplazo más frecuente.

Limpieza

En proceso Limpieza El mantenimiento de las películas y casquillos entre los pasos de pulido es fundamental para lograr extremos libres de defectos. Limpieza de mantenimiento El mantenimiento del dispositivo de pulido y de la máquina después de su uso es fundamental para mantener el rendimiento y las geometrías de los extremos resultantes.

Limpieza entre pasos

La parte inferior del accesorio y los casquillos que sobresalen de él deben limpiarse a fondo entre los pasos de pulido, para garantizar que toda la contaminación generada durante el paso de pulido anterior se enjuague antes de continuar con el siguiente paso de pulido.

Esta limpieza se puede realizar de muchas maneras de manera eficaz, pero siempre es preferible reducir el roce del extremo de la fibra con un material que pueda causar rayones durante la limpieza. Rociar con agua y luego agitar frotando con una toallita de laboratorio o un cepillo suave puede ser aceptable, pero presenta un riesgo de rayones. Se prefieren métodos de limpieza más “sin contacto”.

- Sistemas de pulverización de agua a presión, como el Sistema de purificación de aire DomailleSon una excelente manera de limpiar entre pasos, ya que no hay contacto con un paño o cepillo que pueda causar rayones en el extremo de la fibra.

- Limpieza por ultrasonidos Puede ser muy eficaz, pero requiere mover el dispositivo (y los conectores/cables montados en él) y puede no ser razonable.

Limpieza de accesorios después del pulido

Los accesorios de pulido deben limpiarse y secarse a fondo una vez que hayan terminado de usarse durante el día. Esto se hace mejor utilizando un limpiador ultrasónico y luego secando con aire comprimido. La limpieza adecuada de los accesorios prolongará la vida útil del accesorio y la calidad de los resultados del pulido. Ocho pasos recomendados para limpiar y mantener los accesorios de pulido para el correcto mantenimiento de la máquina pulidora de fibra óptica.

Debido a que la contaminación del accesorio es tan crítica para la precisión, en el artículo se detallan los cuatro efectos principales a considerar: Mantenimiento del accesorio de pulido de fibra óptica: Contaminación del accesorio de pulido de fibra óptica y limpieza ultrasónica.

FORMAS DE PAGO

Los requisitos de especificación del producto determinan los métodos de pulido. Determinar los requisitos es fundamental. Muchas empresas invierten en consultar al equipo técnico del Centro de fibra óptica para identificarlos y desarrollar métodos y procesos a partir de ese descubrimiento. Algunos ejemplos son:

- Los requisitos de las aplicaciones varían entre acabado de PC, acabado plano, PC en ángulo y acabado plano en ángulo.

- Las especificaciones pueden variar desde permitir o NO permitir rayones en el núcleo de la fibra, hasta requerir una superficie muy rugosa o una superficie no rugosa.

- Existen diferentes requisitos de acabado de la superficie final que definen qué tan rugosa puede ser la superficie.

La mayoría de los conjuntos de cables de fibra óptica tienen requisitos geométricos muy específicos, pero hay algunos requisitos que son muy flexibles. Todos estos factores, en conjunto, determinarán los métodos de pulido necesarios para lograr el objetivo final y cumplir con los requisitos.

MEDIO AMBIENTE

La temperatura y la limpieza son factores ambientales que a menudo se pasan por alto y que afectan el proceso de pulido.

Si su proceso de pulido utiliza almohadillas de goma, es útil recordar que las almohadillas envejecen con el tiempo debido a la exposición a los rayos UV. Además, son sensibles a los cambios de temperatura. La temperatura ambiente cambiará la dureza de las almohadillas de goma y, por lo tanto, cambiará los resultados de su proceso. El proceso de envejecimiento de las almohadillas de goma no es homogéneo y comienza con puntos duros en la goma. Como resultado, los valores promedio del radio de la virola siguen siendo aceptables, pero los valores de Apex disminuyen.

La limpieza, como se mencionó anteriormente, afecta el proceso de pulido. Debido a que todos los procesos de pulido son de varios pasos, entre los pasos es fundamental limpiar el material de pulido de las férulas a medida que se pasa de una película de pulido de grano más grueso a una de grano más fino. Además, piense en su entorno. El proceso de pulido crea contaminación a medida que se retira el material de la férula. El nivel de limpieza en su entorno de pulido afectará la cantidad de limpieza necesaria en el producto y las películas entre cada paso.

EN CONCLUSIÓN

El objetivo de la discusión anterior no es confundir ni intimidar demasiado a quienes buscan ingresar al mundo del pulido de casquillos de fibra óptica, sino explicar las variables en juego que afectarán cualquier proceso de pulido. Esta explicación de por qué no existe un proceso de pulido universal que sirva para todos es importante para quienes estén considerando ingresar al mundo del pulido.

Al implementar un procedimiento de pulido, solicite una consulta con Fiber Optic Center que incluya todos los factores mencionados en este artículo. Las instrucciones de pulido sobre los ajustes recomendados de la máquina pulidora tienen como objetivo servir como referencia general para un buen punto de partida para el desarrollo de su proceso de pulido. Se espera que se necesiten cambios menores en algunos parámetros recomendados de la máquina para satisfacer las necesidades específicas de su producto. Además de las instrucciones específicas de la máquina, se proporcionan las mejores prácticas personalizadas. Fiber Optic Center colabora con el cliente para asegurarse de que sus procedimientos de fabricación produzcan puentes de la más alta calidad al costo más efectivo.

Los servicios de consultoría del Equipo Técnico de FOC incluyen, entre otros:

- Desarrollo del proceso de pulido en el sitio (control más estricto de la geometría, reducción del costo de la película y aumento de la capacidad).

- Mejores prácticas y selección adecuada de consumibles: película de pulido y epoxi.

- Mantenimiento preventivo, calibración y verificación de equipos.

- Reparación en sitio, préstamo de equipos para garantizar la continuidad de la producción.

- Inspección final de los conjuntos de cables producidos (que contienen la apariencia general, el conector de inspección geométrica, óptica y visual del conector, así como la sección transversal).

Te invitamos a explorar la Biblioteca de contenidos técnicos del Centro de Fibra Óptica para obtener respuestas a sus preguntas más urgentes sobre pulido de fibras. Busque en una base de datos completa de recursos, que incluye documentos técnicos, mejores prácticas, consejos, preguntas frecuentes y más. Los temas más importantes de todos los tiempos incluyen:

- Solución técnica de pulido de contenido

- Glosario, Siglas, Especificaciones militares para conectores

- Consejos de pulido y mejores prácticas para conectores de fibra única

- Preguntas frecuentes, consejos generales y novedades sobre pulido de fibra óptica

- Recurso de preguntas y respuestas: envíe preguntas técnicas por correo electrónico a AskFOC@focenter.com

Nuestro objetivo es ayudarle a seleccionar el equipo y los materiales adecuados y, al mismo tiempo, brindarle conocimientos especializados para aplicar las mejores prácticas en los procesos. Fiber Optic Center es el socio que garantiza la confiabilidad del producto a largo plazo.